Tag Archives: aema

AEMA, al servicio de la industria textil.

AEMA, al servicio de la industria textil

AEMA, al servicio de la industria textil

La industria textil consume grandes cantidades de agua (aproximadamente 80-150 L por 1 kg de tela), energía y productos químicos auxiliares por lo que genera una gran cantidad de agua residual. Estos efluentes se caracterizan por poseer elevadas concentraciones de colorantes, contaminantes orgánicos refractarios, compuestos tóxicos, componentes inhibidores, tensioactivos y componentes clorados, por lo que son vertidos problemáticos para una depuración por fangos activos convencional.

Casi todos los procesos de tinte dejan un color residual en el efluente. La proporción de tinte no fijado varía entre cantidades casi insignificantes para pigmentos hasta cerca del 50% para tintes reactivos. Esto es problemático debido a su alta resistencia a la biodegradación (con la mayoría de las plantas CAS o fangos activos convencional eliminando no más del 50% de color sintético) combinado con la intensidad del color.

El color fuerte impartido por la mayoría de los tintes, exige la eliminación a concentraciones muy bajas antes de la descarga para consentimientos basados en el color. Los tintes insolubles, pueden eliminarse físicamente mediante una membrana microporosa, mientras que los tintes biorefractoriales solubles solo son rechazados por membranas densas (ósmosis inversa o posiblemente nanofiltración).

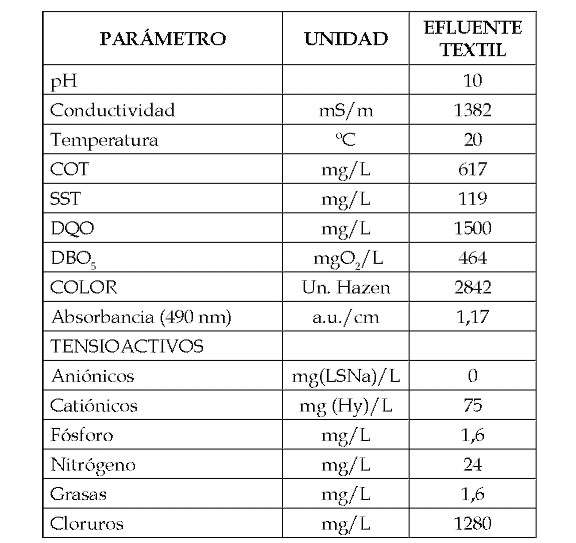

Composición típica efluente sintético industria textil

MBR en el tratamiento de aguas residuales textiles

La tecnología MBR contribuye a un desarrollo más sostenible de la industria textil mejorando significativamente la calidad del agua residual tratada, lo que contribuye a reducir el consumo de agua (“fresca” o make up) y la descarga de contaminantes.

Los MBR permiten un tratamiento biológico más intensivo que el alcanzado con CAS (Fango Activo Convencional) mediante la extensión de la SRT (“Edad del Fango”), consiguiendo un mayor tiempo de retención de sólidos que funciona de manera independiente del tiempo de retención hidráulica (HRT). Si bien no es menos cierto que el tratamiento aguas abajo parece ser necesario si la calidad del agua del producto requerida se basa en el color.

La evidencia de los estudios piloto de MBR y plantas en operación a nivel mundial sugieren que, si la eliminación de DQO de los efluentes textiles puede superar el 90%, la eliminación del color soluble a menudo no supera el ~ 75%. La eliminación es muy variable y depende de la condición del lodo, ya que la naturaleza biorefractorial de los tintes significa que el mecanismo principal de eliminación es la adsorción. Esto es análogo al comportamiento reportado de los productos farmacéuticos y de cuidado personal y metales, donde los niveles de metales residuales en el agua tratada del MBR son aproximadamente la mitad que los del CAS.

Las técnicas de membrana se aplican para el tratamiento de determinados efluentes y permiten la reutilización de las aguas residuales, así como, en ocasiones, la recuperación del producto retenido en la membrana para su posterior reutilización. Dado que las características de la membrana permeable deben ser específicas para un tipo concreto de contaminante, es importante la segregación de efluentes. De no ser así, se corre en peligro de obstruir la membrana (si el contaminante tiene un diámetro superior al del poro de esta) o, en caso contrario, de no conseguir tratamiento alguno. Pueden ser aplicadas en efluentes procedentes de operaciones de tintura, de desencolado, etc.

Las principales características de los tratamientos con técnicas de membrana son las siguientes:

Principales beneficios medioambientales

- Reducción del consumo de agua en un 60%.

- Disminución de la emisión de aguas residuales en un 60%.

- Reducción de la carga contaminante de las aguas residuales.

- Posible reducción del consumo de reactivos.

Posibles adversidades

- Este sistema de tratamiento implica un consumo de energía importante (aproximadamente 20 kWh/m3).

- Los residuos resultantes, en caso de que no puedan ser reutilizados, deben ser gestionados como residuos peligrosos.

Aplicabilidad

- Esta técnica se puede aplicar a todas las industrias de acabado que dispongan de un sistema de segregación de los diferentes efluentes residuales.

Sin embargo, el MBR ofrece una clara ventaja (efluente de altísima calidad frente a un CAS) cuando la reutilización es el objetivo final. A gran escala la tecnología MBR aplicada a la reutilización de aguas residuales en fábricas textiles, indica el uso de RO (Ósmosis Inversa) aguas abajo para eliminar el color residual. El MBR proporciona un efluente de bajo SDI (Silt Density Index o Índice de colmatación) adecuado e inmejorable post MBR (0,04 um poro) para la purificación aguas abajo por RO o NF sin necesidad de otro tratamiento que no sea la filtración por cartucho de seguridad (5 um) antes de la bomba de alta presión.

Experiencia AEMA

Más de 60 instalaciones industriales con tecnología MBR en España.

…Los campos de fútbol reglamentarios tienen 7.140 m2. Un módulo tipo fibra hueca sumergida ZeeWeed500D tiene 34,4 m2. De donde podemos afirmar que llevamos cubiertos más de 20 campos de fútbol en toda España comparando superficies y un caudal diario tratado en la industria nada depreciable de más de 34.000 m3/d.

Aema, con más de dos décadas de experiencia en esta tecnología de membranas de fibra hueca sumergida y sus continuas mejoras en flujo, mayor permeabilidad, reducción en la utilización de energía y un aumento sustancial de la vida útil de la membrana; ha conseguido posicionarse como líder EUROPEO en la implantación en clientes industriales que han apostado por esta solución.

- Membranas con los mayores avances en tecnología como Ecoaireación y LEAPmbr (Lower energy advance performance).

- Membranas de mayor duración con >13 años de operación continua (vida comprobada).

- Rendimiento optimizado con bajo consumo de energía y diseño compacto para biorreactores de membrana de gran envergadura cuando la calidad y la confiabilidad son esenciales.

En la industria textil, referencias reportadas desde el año 2001:

Referencias del sector textil (GE)

AEMA, al servicios de la industria textil