Tag Archives: Tecnología anaerobia

Tecnología anaerobia en el sector de conservas vegetales

Tratamiento de aguas residuales con tecnología anaerobia en el sector de conservas vegetales: Ventajas del sistema Biotim ®UASB* frente al IC**

En el sector agroalimentario, y específicamente en el de conservas vegetales, se generan vertidos de naturaleza muy dispar dada la estacionalidad de las diferentes campañas. Además, dichos vertidos, se caracterizan por su buena biodegradabilidad.

Una importante cifra de depuradoras en este sector responden a tecnología biológica aerobia en sus diferentes configuraciones: convencional, SBR, etc. que frecuentemente son vulnerables a episodios de bulking filamentoso que de cara a la operación tiene como consecuencia la baja o nula decantabilidad del fango y baja calidad del vertido final. La experiencia muestra que al introducir Tecnología anaerobia en el sector de conservas vegetales previos al tratamiento aerobio ya existente, se elimina este riesgo.

Los procesos anaerobios son idóneos en aguas residuales con altas concentraciones de materia orgánica de fácil biodegradación, por ello es indicado para sectores como el cervecero, papelero, azucarera, en general industrias agroalimentarias y de bebidas que procedan de productos de origen vegetal.

En este documento queremos compartir los principios básicos de los sistemas con tecnología anaerobia en el sector de conservas vegetales, con especial referencia a los aplicados en la industria como nuestro BIOTIM UASB y el IC, y las ventajas que resaltamos del primero.

Los sistemas de tratamiento anaerobios se basan en un proceso biológico el cual es operado y controlado bajo condiciones anaerobias (ausencia total de oxígeno disuelto) en el que se transforma de manera efectiva la DQO, DBO y SSV en una pequeña cantidad de biomasa y en biogás (producción de energía).

Los reactores UASB (Upflow Anaerobic Sludge Blanket), reactor anaerobio de flujo ascendente, son un tipo de biorreactor tubular que operan en régimen continuo y en flujo ascendente, es decir, el afluente entra por la parte inferior del reactor, atraviesa todo el perfil longitudinal, y sale por la parte superior. Son reactores anaerobios en los que los microorganismos se agrupan formando biogránulos.

La tecnología para el tratamiento anaerobio a cargas altas constituye una tecnología madura. Al menos 1.200 plantas a escala industrial se han registrado en el mundo para el tratamiento de efluentes industriales (en la actualidad se estima que hay unas 2.500). El abanico de usos de esta tecnología es muy amplio, ya que el tratamiento anaerobio de aguas residuales no se limita únicamente a la degradación en aguas residuales de contaminación orgánica.

Caso práctico A. Comparativa UASB -IC: Tecnología anaerobia en el sector de conservas vegetales

A continuación, haremos hincapié en algunas ventajas del sistema Biotim ®UASB frente al IC Tecnología anaerobia en el sector de conservas vegetales:

1. Torre de recirculación exterior: pre-recirculacion (IC) VERSUS post-recirculación (UASB)

• La mezcla es MENOS efectiva con la pre-recirculación. Por el contrario, en la post-recirculación inyectamos el efluente ya depurado junto con el efluente sin tratar delante de un mezclador estático muy eficiente, garantizando un elevadísimo grado de mezcla. En la pre-recirculación se limita la mezcla introduciendo el efluente sin tratar en un tanque muy elevado (30 metros) consiguiendo un perfil de mezcla que desmejora de arriba hacia el fondo del tanque.

• Cuando mezclamos después del reactor anaerobio, efluente ya depurado, lo hacemos post degasificación, esto es sencillamente menos CO2 dentro de la torre de recirculación, menos ácido y por consiguiente un pH mas alto, lo que se traduce en muchísimo menos consumo de NaOH versus pre-recirculación.

• El tanque de efluente anaerobio, después del reactor UASB – no antes -, es también un tapón cuando no hay producción de efluente desde la fábrica. De esta manera sólo nos limitamos a recircular, medir el pH y la temperatura para ver qué pasa en el reactor. Con un tanque delante del reactor anaerobio como en el IC, no medimos lo que pasa dentro del reactor.

2. Relación DQO / SST

La limitación del ratio DQO/SST a la entrada de una torre elevada anaeróbica (IC) es más “crítica” comparada con un reactor UASB. Una concentración elevada de SST “desestabiliza” el IC que trabaja a alta velocidad.

• El BIOTIM®UASB es un equipo robusto, un “todo terreno”. Soporta fluctuaciones estacionales de carga sin perturbaciones.

• El BIOTIM®UASB reduce la concentración de SST orgánica en el proceso. Resultado: el efluente tratado en un UASB contiene menor SST que el influente y por tanto MENOS carga para el aerobio posterior. En un IC, sucede lo contrario y por ende, alto riesgo de pérdida de fangos.

• Cuando procesamos patata, con significativa concentración de ALMIDÓN (molécula compleja) las aguas residuales presentan viscosidad y si se trabaja a alta velocidad como sucede en el IC, observamos arrastre y pérdida de fangos fuera del reactor.

• El BIOTIM®UASB con su elevada superficie de separadores trifásicos en el topo del reactor, minimiza la pérdida de fangos.

• El BIOTIM®UASB en el sector de vegetal, ultra congelados y conservas es un reactor productor neto de fango granular. Un subproducto muy valorado en el mercado.

3. Menor consumo de OHNa (sosa)

El consumo de sosa en una torre elevada anaeróbica (ej. IC) es mayor que con un BIOTIM®UASB.

NOTA: la inmensa mayoría de las instalaciones BIOTIM®UASB en el sector vegetal, ni siquiera cuentan con instalaciones de dosificación de PQ.

El BIOTIM®UASB tiene separadores lamelares crossflow y con ello:

• No hay riesgo de espumas.

• No hay necesidad de dosificación de antiespumante, coagulante, etc.

• Mantiene alta concentración de fangos granulares.

• Mantiene el SST ‘almidón’ por más tiempo dentro del reactor (por su volumen de biomasa disponible y baja velocidad de trabajo) y lo hidroliza convirtiéndolo en Biogás. El almidón, un componente complejo, necesita tiempo, que no dispone en una torre elevada anaeróbica.

• Mayor conversión de DQO soluble (hasta 100%) que genera menos AGV. Menos AGV significa menos consumo de sosa.

• En carga pico el BIOTIM®UASB trabaja con una dosificación media de 0,3 eq/kg DQO eliminado, y máxima de 1 eq/kg DQO. Mientras que una torre elevada (ej. IC) o un EGSB trabajan en el rango 2-2,5 eq/kg DQO eliminado.

• Extra alcalinidad, en el BIOTIM®UASB se queda dentro del reactor, SIN necesidad de un plus de reciclo: el equilibrio CO2/HCO3 no espera a compensar el pH hasta ser recirculado.

• Todo el biogás producido en el primer metro de manto fango granular (abajo) cede toda su alcalinidad al reactor. Inmediatamente.

4. Desulfuración del biogás (Belgas®), SIN QUÍMICOS

Cuando el biogás a partir de procesos anaerobios se utiliza como combustible, el sulfuro de hidrógeno (H2S) debe retirarse para evitar problemas de corrosión en calderas y para reducir la contaminación del aire causada por SOx en los gases de escape que emanan de la chimenea.

La tecnología convencional para la eliminación de H2S ha sido la absorción química seca y el scrubber químico húmedo. Sin embargo, tales métodos químicamente basados resultan en altos costos de operación derivados del elevado consumo de producto químico y la eliminación de los residuos químicos (azufre elemental).

Para superar estas limitaciones, en la actualidad se impone el uso de bioscrubbers, que basan su funcionamiento en la eliminación biológica de azufre, sin el empleo de producto químico.

Como podemos apreciar debajo, en el ciclo del azufre, tenemos 2 sentidos: la superior o reductiva y la inferior u oxidante. Esta última transcurre con la participación de bacterias tipo Tiobacillus utilizadas durante mucho tiempo en procesos de desodorización mediante la oxidación de sulfuros.

En la desodorización de aire, la absorción del sulfuro en el líquido y su oxidación tienen lugar en un único reactor. Sin embargo, cuando desulfuramos biogás es necesario separar la fase de absorción de la oxidación propiamente dicha para evitar la incorporación de aire al biogás. Para cumplir con esta condición, tecnológicamente se recurre a utilizar un reactor de contacto gas líquido (Belgás) o bioscrubber que trabaja contra un tanque aireado (fango activo).

Esquema simplificado de un Belgas

Esquema simplificado de la absorción del sulfuro en el fango activo

En la torre de contacto (Belgas) el biogas circula en contracorriente con un flujo de fango activo que se alimenta y retira continuamente de la torre. El biogas cede por absorción el sulfuro contenido al líquido de una manera eficiente. El fango activo con el sulfuro absorbido retorna al reactor biológico aerobio donde se oxida completamente a sulfatos, NO azufre elemental que resulta un sólido a gestionar que se produce con el scrubber químico.

Considerando la elevada producción de sulfuro en la corriente de biogas 900 ppm, se sugiere implementar sesiones de lavado/limpieza o CIP del Belgas con solución de OHNa para evitar obstrucciones en el scrubber debido a un posible crecimiento orgánico.

Una sesión típica de CIP se programa una vez al mes o cada dos meses o incluso más, y aplica PUNTUALMENTE un aumento de pH mediante dosificación de sosa en el compartimiento de lavado (depósito más bajo negro de PEAD que veis en la foto adjunta). El pH para el lavado CIP debe establecerse aproximadamente 12. Durante 2 horas, el sistema BELGAS se lavara luego a plena capacidad por medio de las bombas de lavado de alimentación. Durante la limpieza de CIP, el líquido de lavado fluye hacia el compartimento de lavado y la válvula de la salida gravitatoria hacia la mitad del tratamiento aeróbico se cierra automáticamente. Al final del ciclo de lavado CIP, la válvula se abre de nuevo, y el líquido de limpieza CIP se bombea sobre el Belgas hacia el tratamiento aeróbico para una igualación y oxidación posterior.

Esquema Belgas EDAR La Zaragozana (Cervecería)

La nueva biomasa del tratamiento aeróbico fluirá de regreso al compartimento de lavado y el BELGAS estará operativo de nuevo.

El Belgas comparado con otros sistemas scrubber químico altamente estable frente a variaciones de caudal y carga del reactor. No necesita una producción estable y uniforme en el tiempo.

El procedimiento clásico de lavado de biogás implica el agregado de OHNa continuo para mantener la alcalinidad y el pH del líquido de lavado (tampón HCO3Na-CO3Na2). Asimismo, se requiere de un agregado permanente de nutrientes (30 ml/kg de azufre eliminado) y aire para mantener la actividad de las bacterias responsables de la oxidación de lo sulfuros hasta azufre elemental, que como hemos dicho anteriormente es un fango que debe deshidratarse y gestionarse.

Debido al hecho de que parte del sulfuro es oxidado completamente a azufre elemental, se requiere una reposición periódica de líquido alcalino de lavado (OHNa) para mantener un nivel adecuado de concentración que haga posible la reacción química de absorción en la torre de contacto.

5. Gasómetro, no lo necesitamos (un equipo y un mantenimiento menos)

Desde que el reactor BIOTIM®UASB comienza a producir biogás, este se acumulará debajo del techo. El techo tiene 624m² de superficie, 288m² de estos son ocupados por los separadores de fase: quedan 336m2 debajo del techo mismo. Esto genera un volumen importante de tampón/gasómetro de 250m³ – máximo 300m³ de biogás.

Conforme el reactor produce más biogás, esta cámara se va llenando y una vez alcanzado los 25mbar, la válvula de salida hacia antorcha/caldera se abre, y es también con esta presión que el agua se ve empujada hacia debajo de los acumuladores de gas.

Durante la operación del BIOTIM®UASB, la presión varía entre estos 25 y 35mbar en operación normal, sin impacto a la caldera o antorcha gracias a este acumulador o gasómetro bajo techo del propio reactor.

En caso de alta carga/producción biogás y que la antorcha y ni la caldera aguantarían la sobre presión generada encima de 55mbar, se abrirá automáticamente la válvula respiradora. Seguridad principal para no dejar inflar/soltar el techo del depósito.

En el peor caso de una falla concatenada, simultánea y total de todos los sistemas de la caldera, antorcha y válvula respiradora (mecánica – no automatizada), hay una abertura física que se abre al aire ambiente a 70mbar – una purga – tubo adentro del techo en contacto con el agua: el agua queda empujada abajo por extra presión, el tubo de 70cm en el techo ira liberarse del agua dejando escapar el biogás hacia afuera.

No hay rigurosamente una válvula reguladora de presión en el reactor: sólo en la línea a antorcha para activarla o desactivarla. Y hacia caldera para activarla o apagarla con baja presión.

Como podéis apreciar, este sistema está sumamente probado en varios centenares de plantas. Hay un know how de por medio, con todas las garantías necesarias.

6. El valor de las referencias en el sector de conservas vegetales

Desde 1965 en Bélgica no ha dejado de aumentar el número de empresas de vegetales congelados hasta 12 en la actualidad. Juntas son responsables de más de un cuarto de la producción europea de verduras congeladas.

Unión de industrias belgas productoras de vegetales

En su inmensa mayoría depuradoras con tecnología anaerobia BIOTIM®UASB.

Depositar la confianza de una inversión en manos de una empresa capaz de testimoniar con casos reales su experiencia previa en el sector y apoyarse en la evidencia de lo ya hecho bien anteriormente es un valor agregado.

Si desea obtener más información sobre estos sistemas, contacte con nosotros comercial@aemaservicios.com

UASB* – Los reactores UASB (del inglés Upflow Anaerobic Sludge Blanket, reactor anaerobio de flujo ascendente) son un tipo de biorreactores tubulares que operan en régimen continuo y en flujo ascendente, es decir, el afluente entra por la parte del reactor, atraviesa todo el perfil longitudinal, y sale por la parte superior. Son reactores anaerobios en los que los microorganismos se agrupan formando biogránulos.

IC** – El reactor de circulación interna (reactor IC) es una forma de digestor anaeróbico diseñado principalmente para tratar aguas residuales. El digestor típicamente prroduce biogás con una alta concentración de metano (c80%). En esencia el IC para mejorar las tasas de digestión y los rendimientos de gas. La huella del reactor IC es por lo tanto más pequeña. Sin embargo, es más alto debido a la mayor complejidad del reactor. El reactor IC típicamente viene como parte de un sistema de digestión anaeróbica de dos etapas donde está precedido por un tanque de acidificación e hidrólisis. Los efluentes que salen del reactor IC a menudo requerirán tratamiento aeróbico para reducir la bioquímica (DBO) y la DQO para descargar los niveles de consentimiento.

Tecnología anaerobia en el sector de conservas vegetales

Depuradora de aguas residuales en el sector cervecero

Depuradora de aguas residuales en el sector cervecero: mediante tecnología anaerobia (UASB) + MBR

“Con el binomio UASB+MBR, AEMA garantiza para esta planta, menores costes de inversión, operación (CAPEX y OPEX) y una instalación compacta y ampliable.”

Aema, empresa española dedicada al tratamiento de aguas y depuración de vertidos industriales, apuesta de manera estratégica por nuevos diseños, persiguiendo la óptima gestión de la hidroeficiencia energética, la reutilización y la mejora medioambiental. Para ello, ejecuta instalaciones que incluyen nuevas tecnologías, en colaboración y alianzas con grandes empresas multinacionales, y con la confianza de los clientes y grupos empresariales usuarios finales de estas plantas de tratamiento.

EDARi La Zaragozana

Las industrias del sector de alimentación y bebidas generan aguas con alta concentración de materia orgánica compleja y de difícil degradación, como aceites y grasas. En la actualidad, estas aguas se tratan mediante procesos convencionales que requieren de un elevado consumo energético y producen una gran cantidad de fangos, y se desaprovecha su potencial de producción de biogás.

El Área de Ingeniería de AEMA continúa ampliando su cartera de referencias de depuración de aguas residuales en el sector cervecero. En este caso, el proyecto desarrollado se refiere a la la depuradora de aguas residuales de la fábrica de cerveza española con sede en Zaragoza, La Zaragozana, conocida comercialmente como Cervezas Ámbar.

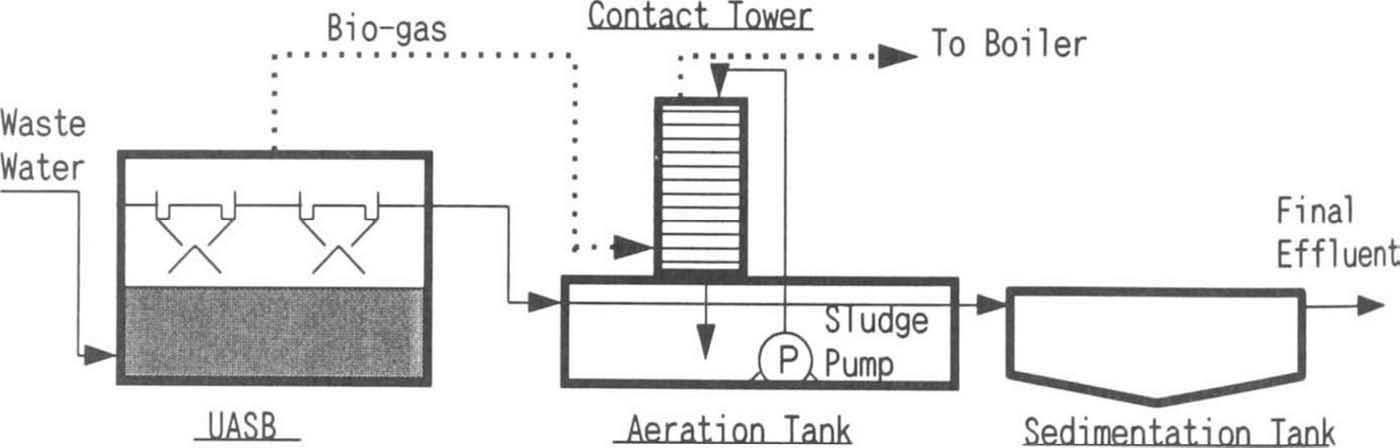

Esquema general de la planta

1.Introducción

Con esta actuación, La Zaragozana, demuestra su compromiso con el medio ambiente, promoviendo y emprendiendo diferentes actuaciones que permiten el desarrollo y crecimiento de la compañía de manera sostenible. En el diseño de esta planta, Aema ha incorporado soluciones que garantizan menores costes de inversión y mantenimiento, así como la consecución de una instalación compacta y ampliable, según necesidades.

El comportamiento sostenible y socialmente responsable de la industria, mejora su posicionamiento, ayuda a reducir costes, atrae inversión y minimiza riesgos.

2.Tecnología Anaerobia (UASB) + MBR

El acuerdo contraído con La Zaragozana, incluye diseño, construcción, puesta en marcha, operación y mantenimiento durante varios años. Esta depuradora ha sido el fruto de meses de intenso trabajo para Aema, analizando las demandas del cliente y su objetivo de contar con una depuradora moderna, flexible y con exigentes garantías de vertido. Tras la exploración de diversos escenarios y tecnologías disponibles, se ha optado por la combinación de dos tecnologías con el binomio UASB+MBR: reactor anaerobio tipo UASB (Upflow Anaerobic Sludge Blanket), combinado con un reactor aerobio con tecnología MBR (reactor biológico de membranas).

Ambas tecnologías complementarias, permiten la eliminación de la demanda química de oxígeno (DQO) disuelta en los reactores biológicos y de la materia particulada en suspensión (SPM) rechazada por la membrana, dando lugar a un efluente de calidad incluso superior a la exigida por la legislación vigente para vertidos de aguas al río.

3.EDARi La Zaragozana

La EDARi, con una capacidad de tratamiento proyectada de 3.300 m3/d, integra las tecnologías anaerobia UASB y aerobia biorreactor de membrana (MBR) para la depuración biológica del vertido industrial de la cervecera.

Para este proyecto en concreto, las principales premisas que se han tenido en cuenta a la hora de diseñar la solución final han sido las siguientes:

- Reducción de la máxima DQO con el mínimo coste energético.

- Optima y mayor generación de biogás.

- Aprovechamiento del espacio disponible, con un diseño que optimiza la superficie de suelo industrial.

- Mínimo coste de canon de vertido.

- Pay back de la inversión.

Todas estas premisas han sido determinantes para seleccionar un diseño basado en el proceso anaerobio UASB+MBR como la solución más adecuada para tratar este tipo de vertido.

4.Diseñar, sin perder de vista el futuro

Un buen diseño, lo hace todo más fácil. El éxito de una instalación depuradora de aguas residuales (EDAR), depende de su capacidad de operar asegurando de manera sostenida, el cumplimiento de los parámetros de vertido, en relación a la carga contaminante influente.

¿Cómo se consigue esta situación de fiabilidad y con costes de operación asumibles?

La versatilidad del diseño permitirá futuras optimizaciones con el objetivo de reutilizar el agua depurada – agua regenerada – en los procesos internos de fábrica y que la planta de Zaragoza, se anticipe una vez más a nuevas exigencias de acuerdo con los estándares medioambientales de la compañía. Las posibilidades de reuso del agua depurada mediante tecnología de membrana (ej. Ósmosis Inversa) y desinfección (ej. Ultravioleta) buscarán mejorar a futuro el ratio de utilización de agua en la industria cervecera.

5.Ventajas tecnológicas

Esquema de un reactor BIOTIM® UASB

Esta nueva depuradora en el sector cervecero, confirma las ventajas intrínsecas de la tecnología anaerobia (UASB) que la hacen económica y tecnológicamente muy ventajosa frente a otras tecnologías de depuración.

En los tratamientos anaerobios no se requiere oxígeno (ahorro energético), se genera menor cantidad de lodo (residuos sólidos) y se produce un subproducto con alto valor agregado como es el biogás, susceptible de ser aprovechado.

- Bajo consumo energético y simplicidad del funcionamiento.

- Baja producción de fangos.

- Los lodos se conservan (sin alimentación) por largos periodos de tiempo.

- Bajos requerimientos nutricionales.

- Reducida superficie de implantación.

- Bajo consumo de productos químicos.

- Reducción de costes de tratamiento.

- Generación de biogás, que puede ser aprovechado como fuente de energía renovable.

- Posible valorización de la biomasa en el mercado.

- Diseño robusto, alto volumen de biomasa activa, resistencia a las perturbaciones de carga y temperatura con la más alta tasa de eliminación de DQO.

Para cerrar el círculo, aprovechando el contenido energético del biogás producido, la instalación se completa con la instalación de una estación de intercambio de calor en fases: precalentamiento del vertido con efluente depurado y calentamiento posterior con ayuda de una caldera de agua caliente.

Para la combustión del biogás y dando cumplimiento a la normativa vigente (RD 1042/2017) procedemos a la “desulfuración” del gas mediante un bioscrubber: un equipo que evita el consumo de producto químico empleando el fango activo del reactor aerobio como medio lavador de sulfuros.

En cuanto a la tecnología MBR, Aema es la firma española y primera en Europa en instalar y poner en marcha la nueva configuración de membranas de fibra hueca, ofreciendo lo más novedoso y viable, técnica y económicamente a la industria alimentaria, con más de 60 instalaciones en operación en todos los sectores. En este caso, esta tecnología, puede utilizarse como un proceso independiente o para “pulir” los vertidos pre tratados anaeróbicamente a una calidad adecuada e inigualable para su reutilización, cumpliendo además con los más estrictos límites de descarga en términos de MO, SS y nutrientes (N,P).

Instalacion MBR

Entre sus ventajas se encuentran:

- Fácil operación y mantenimiento

- Rápida implantación e integración con sistemas existentes

- Reduce o elimina la desinfección

- Baja presión transmembrana (TMP) de operación

- Cumple con los límites más estrictos para materia orgánica, SS y nutrientes

- La vida de servicio útil de la membrana puede ser mayor a 10 años

- Ultra compacto, bajo espacio de implantación

- Reduce producción de lodos y costo asociado de deshidratación más gestión

- Eliminación de los problemas inherentes a la decantación del fango

- Efluente de altísima calidad, apto para reutilización

Una ventaja importante del proceso de bioreactor de membrana, es que los sólidos del fango y biomasa, son totalmente retenidos en el bioreactor. Esto significa que el tiempo de retención de sólidos (SRT) en el bioreactor, se puede controlar completamente por separado del tiempo de retención hidráulico (TRH). Esto es diferente del proceso CAS o fango activado convencional, donde los “flóculos” que componen la biomasa, tienen que crecer en tamaño hasta el punto donde puedan sedimentar en el clarificador secundario. En un CAS, el TRH y SRT van acoplados, ya que el tamaño del flóculo y su sedimentabilidad está ligada al TRH.

Por último, el tiempo de retención de sólidos (SRT) tiende a proporcionar un mejor biotratamiento total. Esta condición favorece el desarrollo de los microorganismos de crecimiento más lento, específicamente nitrificantes. Los MBRs entonces son especialmente eficaces en la eliminación de N (nitrificación).

6.Resumen

Después de más de 15 años de operación con la tecnología MBR, AEMA ha sido capaz de innovar en la aplicación de esta tecnología en el sector industrial alimentario, mejorando los sistemas de control y autogestión, optimizando las estrategias de operación, adaptando los protocolos para traducirlos en un funcionamiento estable a lo largo del tiempo y con los más bajos costes de mantenimiento. Funcionan actualmente plantas instaladas y mantenidas por AEMA con esta tecnología, que operan en la actualidad con aquellas membranas originales de hace más de 15 años.

La fórmula y garantía de éxito de AEMA a lo largo del tiempo, descansa en haber dado forma y comprendido la ecuación y sinergia entre:

Estrategias de Control + Hidráulica + Proceso Biológico = AemaMBR

Para entender este concepto es importante darse cuenta de que TODAS las membranas sumergidas tienen un biofilm que debe gestionarse con el conocimiento que brinda la experiencia. Proactividad trabajando al servicio del cliente desde nuestros departamentos de E&M (Explotación y Mantenimiento), laboratorio de bioindicación y análisis, ingeniería de diseño, I+D.

La experiencia de AEMA en vertidos industriales, unida en esta planta depuradora a Waterleau (multinacional especialista en tecnología anaerobia), como socio tecnológico, prevé garantizar el resultado óptimo de este proyecto, tanto desde el punto de vista del sistema de depuración propuesto, como desde el punto de vista de la eficiencia energética, el aprovechamiento del exceso del biogás (calor) generado para la producción de fábrica y el calentamiento del vertido de la depuradora.

Luis Carlos Martínez Fraile (Director Técnico en Grupo AEMA)

Alicia Torres Fraile (Directora de I+D+i del Grupo AEMA y Directora Técnica en LABORATORIOS ALFARO)

Jorge Eduardo Rodríguez Rojo (Ingeniero Comercial. Gestor del proyecto La Zaragozana)

Depuradora de aguas residuales en el sector cervecero

Artículo técnico publicado en la revista FUTURENVIRO