Category Archives: Aguas residuales industriales

Depuración en plantas de subproductos cárnicos

La mayor parte del agua que procede de las plantas de transformación, también llamadas plantas de subproductos cárnicos (harinas cárnicas) surgen de los condensados resultantes de la extracción de la harina y proteína, con un alto contenido en NTK. También tenemos otra corriente de agua derivada del proceso de limpiezas, que destacan por alto contenido en sólidos y grasas.

¿Qué empresas están incluidas en las plantas de subproductos cárnicos?

Incluimos en este sector, a las plantas de tratamiento de subproductos (categoría 1, 2 y 3, sandach) procedentes de mataderos (extensible a los subproductos de preparados de pescado).

En este tipo de industrias, es necesario distinguir entre pequeñas y grandes instalaciones, en función de la cantidad de subproductos tratados. Distinción obligada por el volumen de agua residual que generan, así como por el tipo de tratamiento que requieren los vertidos.

Depuración de aguas residuales en plantas de subproductos cárnicos

La generación de aguas residuales es el aspecto ambiental más significativo de la actividad de este sector, tanto por los elevados volúmenes generados, como por la elevada carga contaminante asociada a las mismas.

Las principales corrientes parciales que más contribuyen en volumen y/o carga contaminante al efluente final proceden de:

- Condensados. Principal corriente. La mayor parte del agua procede de los condensados resultantes de la extracción de la harina y proteína. Esta corriente se caracteriza por presentar un alto contenido en NTK y DQO, y como viene de un destilado, no se aprecian ni sólidos ni grasas.

- Limpieza de equipos e instalaciones. Aporta una parte importante del volumen del efluente final. Esta corriente destaca por el alto contenido en sólidos y grasas, además de una considerable carga de DQO y Nitrógeno.

Ejemplo de caracterización en plantas de subproductos cárnicos

Sistema de flotación por aire cavitado (CAF)

¿Tiene problemas con sólidos en suspensión, aceites, grasas y coloides del agua en tratamiento?

Si la respuesta es afirmativa, quizás, la línea de tratamiento de su depuradora requiera de un sistema de flotación por aire cavitado (CAF). Este sistema se basa en la inyección de microburbujas directamente al caudal del agua residual sin previa aportación de aire y proporciona, mediante su impulsor de diseño especial, un elevado volumen de burbujas de diferentes tamaños. El gran volumen de aire modificada las condiciones físicas de la masa de agua, facilitando que las burbujas arrastren eficientemente partículas de pequeño y gran tamaño.

El sistema de flotación por aire cavitado (CAF) es un complemento importante cuando hay gran cantidad de grasas para que éstas sean eliminadas antes del proceso de homogeneización, evitando la entrada de gran cantidad de grasas a los homogeneizadores y posterior tratamiento con un sistema de flotación por aire disuelto (DAF)

¿Qué se consigue con el uso de un sistema de flotación por aire cavitado?

- Reducir el mantenimiento.

- Reducir la entrada de grasas y sólidos al sistema desde la cabecera.

- Reducir el consumo de reactivos al eliminar parte de las grasas de manera forzada pero sólo con aire.

- Reducir la DQO disuelta que pueda ser trasmitida en los tanques de homogeneización al permanecer menor cantidad de grasas y sólidos dentro de estos tanques.

- Reducir los problemas de acumulación de grasas en los homogeneizadores y en el sistema posterior, evitando problemas de obstrucciones y de capas no deseadas que generan problemas de olores.

Sistema de flotación por aire cavitado (CAF)

Principales aplicaciones del sistema de flotación por aire cavitado (CAF) de AEMA.

Análisis de proceso en las EDARs

El análisis de proceso en las EDARs tiene el objetivo de conocer el funcionamiento de los diversos tratamientos que integran éstas y mejorar la eficacia y efectividad de cada uno de ellos.

Análisis de proceso en las EDARs. Depuradora industria láctea gestionada por AEMA.

Por tanto, bajo el título “Análisis de proceso” se engloban numerosas tareas como son:

- Recopilación de la información existente de la E.D.A.R.

- Análisis inicial del estado de la E.D.A.R.

- Determinación de los principales problemas de la E.D.A.R.

- Modificación de los parámetros de operación.

- Determinación de las necesidades de ampliación de la E.D.A.R.

- Optimización de la E.D.A.R. (Producto Químico, Energía).

La primera tarea a realizar en el análisis de proceso es recopilar la máxima información posible de la E.D.A.R. para ello se solicita a cliente:

- Descripción del proceso productivo: tipo de vertido, generación, homogeneidad diaria, semanal,…

- Descripción actual de las instalaciones:

- Forma de trabajo de la E.D.A.R.

- Diagramas de Proceso de la E.D.A.R.

- Elementos de Control/Instrumentación

- Dimensiones y características de los elementos de la E.D.A.R.

- Requerimientos a cumplir

- Datos analíticos/Históricos de la planta

- Caudales

- Mediciones en continuo

- Análisis internos y externos

- Productos Químicos utilizados en cada etapa

- Generación de fangos

- Incidencias detectadas

- Etc

Toda esta información es analizada, y en base a ella, se plantea un plan de actuación y muestreo que permita complementar dicha información inicial.

Para ejecutar el plan de actuación, AEMA dispone de numerosos kits para analizar parámetros in-situ como son: DQO, Amonio, Fosfatos, Nitratos y Nitritos, entre otros. Además, cuenta también con un amplio abanico de medidores portátiles de Redox, pH, Turbidez, Temperatura, OD, etc. con capacidad para almacenar datos, que permiten la monitorización del tratamiento generando información de varias horas o días, lo cual da mucha más información que una sola muestra puntual.

Por otro lado, para el análisis de todas las muestras generadas en estos trabajos, el Grupo AEMA cuenta con un Laboratorio, denominado Laboratorios Alfaro, acreditado en una amplia gama de parámetros físico-químicos y microbiológicos.

Con el histórico de datos y la información recopilada del plan de actuación y muestreo se tiene una idea general del estado de la E.D.A.R. Y por tanto, se pueden determinar las primeras limitaciones de la instalación.

Algunas de estas limitaciones pueden ser resueltas modificando el modo de operación de la instalación. Por ejemplo, si el tratamiento físico-químico es el que está funcionando mal, porque la dosificación de coagulante es insuficiente, y la instalación existente permite aumentar la dosificación hasta la requerida, este es un problema que se puede solventar simplemente cambiando el modo de operación de la EDAR, en este caso, aumentando el caudal de dosificación de coagulante.

Sin embargo, hay otras limitaciones que no se pueden solucionar modificando, simplemente, parámetros de operación. Por tanto, se precisa de introducir nuevos equipos/depósitos auxiliares para poder solventar dicha problemática. Por ejemplo, si el vertido de fábrica presenta una elevada concentración de aceites y grasas, y no existe un tratamiento físico-químico en su instalación, al biológico le llegan grandes concentraciones de aceites y grasas, lo cual es muy perjudicial para los microorganismos que integran dicho tratamiento, limitando así su funcionamiento, y reduciendo la efectividad de éste, de modo que no se cumplen con los límites de vertido establecido. Por tanto, sería necesario, ampliar con un tratamiento físico-químico para poder cumplir con dichos límites.

Una vez solventados todos los problemas de la E.D.A.R. y conseguido un régimen de trabajo constante y un cumplimiento continuado de los parámetros de salida establecidos por legislación, el siguiente paso es la optimización de la instalación existente. Para ello, se trabaja en reducir el consumo de productos químicos y energía.

Con el fin de reducir el gasto en producto químico, AEMA dispone de floculadores jar-test (coagulante y floculante) que pueden ser utilizados para determinar los reactivos idóneos, así como sus dosis. Los mejores resultados obtenidos en laboratorio deben ser probados en planta, y en caso de que estas pruebas sean satisfactorias, implantar estos reactivos y dosis en planta.

En cuanto a la energía, AEMA ha desarrollado un medidor de respirometría on-line capaz de medir la velocidad de consumo de oxígeno de las bacterias que integran el reactor biológico, y actuar sobre la soplante, la cual consume el 60 % de la energía de la E.D.A.R., para reducir el consumo de ésta en función de las medidas en continuo. En este mismo sentido, AEMA está trabajando en el desarrollo de un software de control, basado en reglas lógicas de control, que optimiza el funcionamiento de los equipos que integran la E.D.A.R. de modo que, sin dejar de cumplir, en ningún momento, reduce al máximo el consumo de todos los equipos implicados en el tratamiento.

Para cualquier consulta, no dude en contactar con nosotros comercial@aemaservicios.com

n las EDAR

Eliminación del nitrógeno en las aguas residuales

El nitrógeno (N) es un contaminante presente en las aguas residuales que debe ser eliminado por múltiples razones: reduce el oxígeno disuelto de las aguas superficiales, es tóxico para el ecosistema acuático, entraña un riesgo para la salud pública y junto al fósforo (P), son responsables del crecimiento desmesurado de organismos fotosintéticos (eutrofización). Todos estos factores hacen que la legislación sea cada vez más restrictiva en cuanto a los límites máximos permitidos para este parámetro.

En el agua residual, el nitrógeno puede estar presente en múltiples formas, y son numerosas las transformaciones que puede sufrir en los diferentes procesos de tratamiento. Estas transformaciones permiten convertir el nitrógeno amoniacal en otros productos fácilmente separables del agua residual.

En el proceso de nitrificación y des-nitrificación, la eliminación del nitrógeno se consigue en dos etapas de conversión. En la primera, la nitrificación, se reduce la demanda de oxígeno del amoniaco mediante su conversión a nitrato. No obstante, en este paso, el nitrógeno apenas ha cambiado de forma y no se ha eliminado. En el segundo paso, la desnitrificación, el nitrato se convierte en un producto gaseoso que es eliminado.

Este proceso de eliminación del nitrógeno en las aguas residuales constituye el método biológico más adecuado ya que presenta una elevada eficacia de eliminación, una alta estabilidad y fiabilidad, así como un fácil control del proceso y costes menores a otros tratamientos.

La nitrificación es el primer paso en la eliminación del nitrógeno en las aguas residuales. Este proceso se puede llevar a cabo gracias a dos géneros de bacterias, nitrosomas y nitrobacter.

- Los nitrosomas oxidan el amoniaco en nitrito, siendo éste un producto intermedio.

- Las nitrobacter transforman el nitrito a nitrato.

Las bacterias nitrificantes son organismos extremadamente sensibles y que se ven afectados por numerosos factores como son: temperatura, oxígeno disuelto, pH, alcalinidad, etc.

La desnitrificación es la segunda etapa de la eliminación del nitrógeno en las aguas residuales, la cual se da en condiciones anóxicas, donde previamente el nitrato es reducido a nitrito y posteriormente a nitrógeno gas, mediante la acción de bacterias heterótrofas facultativas. Estas bacterias utilizan el carbono de la materia orgánica para la síntesis celular y fuente de energía, y en ausencia de oxígeno utilizan el nitrato como aceptor de electrones.

Las reacciones de reducción del nitrógeno son las siguientes:

La desnitrificación puede ser afectada por varios factores, entre los que destacan la temperatura, el oxígeno disuelto, el pH, la cantidad de materia orgánica fácilmente disponible y la concentración de nitrato.

Para poder controlar el proceso de nitrificación/desnitrificación se han utilizado varios tipos de sensores:

– Sensores de pH y rédox: durante el proceso de nitrificación/desnitrificación se produce un cambio tanto del pH como del rédox. Estos sensores son una medida indirecta de la progresión de los procesos. A continuación se presentan unas gráficas donde se muestra cómo evolucionan estos parámetros a lo largo del proceso N/DN.

Evolución del potencial rédox, ORP, a lo largo de un proceso de N/DN

Evolución del pH, a lo largo de un proceso de N/DN

Estos cambios tan grandes en estos dos parámetros posibilitan realizar un control sobre el proceso. El cambio de los mismos depende de múltiples factores, por eso deben ser determinados en cada caso en particular.

– Medidores de amonio y nitratos on-line: en los últimos años se han desarrollado medidores de amonio y nitratos on-line basados en la técnica de ión selectivo.

Estos medidores obtienen una medida directa de la evolución del proceso de N/DN y parecen muy prometedores para el control de este proceso.

Para cualquier consulta, no dude en contactar con nosotros comercial@aemaservicios.com

Eliminación del nitrógeno en las aguas residuales

Estudios de proceso en las EDARIs

En este post vamos a tratar sobre la importancia que tienen los estudios de proceso en las EDARIs, ya sea en el diseño, ampliación o en el inicio de una explotación ya existente, dado que no son tareas fáciles que se puedan acometer sin analizar previamente la instalación, el proceso,…

Cierto es que, en base a la experiencia alcanzada después del diseño y explotación de muchas EDARIs, empresas especialistas en depuración de vertidos industriales como AEMA, saben en función del sector, cuales son las problemáticas más habituales de sus vertidos, y podrían definir una línea de proceso base para el diseño de la EDARI sin realizar previamente los estudios de procesos.

Sin embargo, no todas las empresas del mismo sector tienen el mismo proceso productivo. Algunas factorías, además del efluente principal proveniente de las limpiezas y baldeos de la línea de producción, generan otros vertidos procedentes de: torres de refrigeración, resinas de intercambio iónico, aguas fecales, pluviales, etc.

Otro aspecto a tener en cuenta para el diseño y/o explotación de una EDARI, es el modo de trabajo de cada instalación, ya que no todas las empresas englobadas dentro del mismo sector “trabajan” del mismo modo, ni realizan los mismos turnos de trabajo, ni el mismo número de limpiezas.

Por último, las necesidades de depuración de una empresa de un sector que vierte a colector municipal, no son las mismas que las de otra empresa del mismo sector que vierte a cauce público. Incluso si ambas vierten a colector, en función de la Comunidad Autónoma en que se encuentre la factoría, existe una normativa diferente con distintos límites de vertido, y por tanto con unas necesidades de depuración diferentes.

Por todo ello, muchas veces, antes de introducirse por completo en el diseño o la explotación, es recomendable la realización de estudios de procesos en las EDARIs para conocer:

- Las características del vertido de la empresa, en el caso de tener que diseñar/ampliar una EDARI

- El estado actual de la EDARI y su problemática, en el caso de tener que empezar la explotación de una depuradora existente.

Con este fin, AEMA, a través, de su departamento de Proceso, desempeña dicho trabajo mediante la realización de caracterizaciones de vertido y/o estudios de Proceso de la EDARI en función del objetivo buscado: diseño, ampliación o inicio de explotación de una EDARI existente.

En algunos casos en los que no se ha trabajado mucho con el sector a estudio o la EDARI a estudiar presenta algún problema concreto, AEMA realiza ensayos en laboratorios con el fin de determinar la mejor solución para dicha problemática.

Además, en caso de tratarse de una empresa que presenta efluentes muy variables o si el cliente considera oportuno validar los ensayos realizados en laboratorio en planta, AEMA pone a disposición de sus clientes, la posibilidad de realizar pilotajes in-situ en sus instalaciones.

Servicios del departamento de Proceso de AEMA

AEMA dispone de personal especializado y del equipamiento y las metodologías necesarias para el desarrollo de los siguientes trabajos:

Caracterizaciones de vertido: Tienen el objetivo de determinar las características reales del efluente de fábrica. Para este fin, AEMA cuenta con varios equipos automáticos de toma de muestra. Además, si el cliente lo considera necesario, dispone también de medidores portátiles de caudal para medir en tubería abierta o cerrada. También dispone de medidores in-situ portátiles que permiten monitorizar las características del vertido en continuo.

Análisis de Proceso: Consiste en el planteamiento y ejecución de un plan de actuación y muestreo en la E.D.A.R.I. para conocer el estado actual de ésta. Para este fin, AEMA dispone de numerosos kits para analizar parámetros in-situ como son: DQO, Amonio, Fosfatos, Nitratos y Nitritos, entre otros. Además, cuenta también con un amplio abanico de medidores portátiles de Redox, pH, Turbidez, Temperatura, OD, etc. con capacidad para almacenar datos, que permiten la monitorización del sistema biológico generando información de varias horas o días, lo cual da mucha más información que una sola muestra puntual.

Ensayos de laboratorio: Tienen la finalidad de probar a escala pequeña, ensayos que no pueden ser realizados en planta, o cuya prueba in-situ, en caso de obtener resultados negativos, podría originar un daño considerable y difícilmente recuperable a corto plazo. Para este fin, AEMA dispone de: floculadores jar-test y respirómetro, entre otros equipos. Mediante ensayos jar-test se determinan los productos químicos idóneos para el tratamiento físico-químico (coagulante y floculante), así como las dosis aproximadas de cada uno de ellos.

Por otro lado, mediante respirometría se evalúa, entre otras cosas, el estado de la biomasa, permitiendo determinar la biodegradabilidad del vertido, así como la posible toxicidad de éste.

Pilotajes: Son pruebas realizadas en una planta piloto que se extienden en un periodo de tiempo determinado, es decir, pruebas no puntuales. De estas pruebas, se obtiene información sobre un determinado proceso físico, químico o biológico, permitiendo determinar si dicho proceso es viable (técnica y económicamente), así como establecer los parámetros de operación óptimos de dicho proceso para el posterior diseño o mejoras de la planta a nivel industrial.

Además, las pruebas piloto son la mejor manera de:

- Demostrar la idoneidad de un tratamiento antes de ser implantado.

- Estudiar el comportamiento de dicho tratamiento con diferentes vertidos, en fábricas cuyos efluentes son muy variables.

- Determinar las variables de diseño en fábricas con vertidos problemáticos.

- Establecer la viabilidad de una nueva tecnología.

- Verificar la capacidad para cumplir requisitos ambientales.

- Minimizar riesgo técnico, ambiental, operacional y comercial.

- Etc

Para este fin, AEMA dispone de un gran número de equipos piloto que simulan, a escala “pequeña”, el funcionamiento de los diversos tratamientos que integran una EDARI. Todos los equipos pilotos de los que dispone AEMA están preparados para poder ser fácilmente desplazados e instalados en las instalaciones del cliente si éste lo cree necesario. Los principales equipos pilotos de AEMA divididos por tratamiento son:

- Físico-químico: mezclador estático con dosificación de coagulante y floculante y separación sólido-líquido por flotación.

- Biológico

- Anaerobio

Reactor anaerobio de etapa única

Reactor anaerobio de doble etapa

- Aerobio

Reactor biológico SBR

Reactor biológico MBR

Reactor MBR con eliminación biológica de nitrógeno

- Deshidratación de fangos: Decantadores centrífugos

- Terciario

Filtros de carbón activo

Ósmosis Inversa

- Otros: evaporador

Para el análisis de todas las muestras generadas en estos trabajos, el Grupo AEMA cuenta con un Laboratorio, denominado Laboratorios Alfaro, acreditado en una amplia gama de parámetros físico-químicos y microbiológicos.

Para cualquier consulta, no dude en contactar con nosotros comercial@aemaservicios.com

estudios de procesos en las EDARIs

estudios de procesos en las EDARIs

Preparadores automáticos de polielectrolito

En todo proceso de depuración de aguas se requiere una combinación de tratamientos elementales para apartar las partículas en suspensión, coloides y sustancias disueltas. Uno de los principales procesos utilizados para la eliminación de coloides es la decantación o flotación mediante la adición de floculantes de síntesis llamados polielectrolitos.

Esta adición requiere de personal que se encargue de ello, o por el contrario, podemos automatizar esta función instalando preparadores automáticos de polielectrolito, pero ¿Qué es? ¿En qué consiste? ¿Cuáles son sus ventajas? ¿Qué modelo es el que más me interesa?

Los equipos preparadores automáticos de polielectrolito preparan de forma automática y continua la solución de polielectrolito, mezclando en las proporciones adecuadas el producto concentrado en emulsión o en polvo y agua de dilución.

En el mercado, podemos encontrar desde soluciones simples con funciones básicas hasta equipos automáticos que se pueden controlar mediante PLC. En base al tipo de instalación y al uso que se le vayan a dar, los equipos preparadores automáticos de polielectrolito están disponibles normalmente en acero inoxidable, en polietileno, y en polipropileno, con volumen que permiten capacidades nominales que van desde 0,3 hasta 5 m3/h.

En las configuraciones más completas, un sistema de ajuste inicial permite optimizar la dosis en función de las características físicas del polielectrolito en polvo o en emulsión adoptado, garantizando una alta precisión de dosificación (se ahorra hasta el 30%), así como una perfecta dilución y preparación.

APLICACIONES

· Tratamiento de aguas industriales de proceso y potables.

· Depuración de aguas residuales, específicamente en tratamientos físico – químicos

· Tratamiento de fangos, para mejorar el rendimiento de centrífugas y filtros prensa.

MODELOS

1. PARA POLIELECTROLITO EN POLVO

Equipos destinados a la preparación automática y en continuo de la solución de polielectrolito partiendo de polielectrolito en polvo y agua.

2. PARA POLIELECTROLITO EN EMULSION

Este equipo tiene un funcionamiento similar al anterior pero está preparado para el funcionamiento con polielectrolito en emulsión.

En este caso, el dosificador de polvo es suplantado por una bomba especial para líquidos de alta viscosidad como la emulsión de polielectrolito.

3. VERSION DUAL PARA POLIELECTROLITO EN POLVO Y EN EMULSION

Equipo preparado para el funcionamiento tanto con polielectrolito en polvo como con polielectrolito en emulsión.

Tipos de preparadores automáticos de polielectrolito

VENTAJAS

Usando los preparadores automáticos de polielectrolito se consigue:

ü Ahorro de espacio y centralización de la instalación

ü Ahorro considerable de polímero

ü Precisión en la preparación y dosificación optimizando los procesos

ü Capacidad de regular de forma precisa y completamente automática el aporte de reactivo dependiendo del caudal de entrada de agua.

Si desea ampliar información sobre los preparadores automáticos de polielectrolito o solicitar un presupuesto, contacte con nosotros: comercial@aemaservicios.com

Preparadores automáticos de polielectrolito

Sistemas de aireación: parrillas de difusores extraibles vs elevables

Sistemas de aireación: parrillas de difusores extraibles vs elevables

Teniendo en cuenta la importancia que tiene el sistema de aireación para el adecuado funcionamiento de las plantas de tratamiento de aguas residuales, exponemos una serie de ventajas y desventajas que nos ayuden a decidir entre dos tipos: las parrillas de difusores extraibles o las elevables.

PARRILLAS EXTRAIBLES |

PARRILLAS ELEVABLES |

||

VENTAJAS |

|

VENTAJAS |

INCONVENIENTES |

| Sistema robusto y fiable. | Sistema robusto y fiable. | Mayor coste de instalación. | |

| Larga duración (inox). | Larga duración (inox). | ||

| Difusores de burbuja fina. | Difusores de burbuja fina. | ||

| Difusores de membrana EPDM. | Difusores de membrana EPDM. | ||

INSTALACIÓN |

|||

PARRILLAS EXTRAIBLES |

PARRILLAS ELEVABLES |

||

| VENTAJAS | INCONVENIENTES | VENTAJAS | INCONVENIENTES |

| No necesidad de vaciado de tanque para su colocación, por llevar lastre de hormigón. | Limitación en longitud a 12 m. | Sistema de conexión rápida para acoplamiento perfecto de los difusores. | Necesita vaciado de tanque para su colocación. |

| Colocación rápida. | Colocación rápida. | Limitación en longitud a 8 m. | |

| Adaptables a cualquier tipo de tanque. | Adaptables a cualquier tipo de tanque. | ||

| Sistema de conexión rápida para acoplamiento perfecto de los difusores. | Sistema de conexión rápida paa acoplamiento perfecto de los difusores. | ||

MANTENIMIENTO |

|||

PARRILLAS EXTRAIBLES |

PARRILLAS ELEVABLES |

||

| VENTAJAS | INCONVENIENTES | VENTAJAS | INCONVENIENTES |

| Sin necesidad de vaciar el tanque. | Necesidad de espacio exterior para su limpieza. | Sin necesidad de vaciar el tanque. | |

| Sin necesidad de parar la planta. | Necesidad de grúa o polipasto para extracción. | Sin necesidad de parar la planta. | |

| Fácil mantenimiento «a mano» del operario. | Fácil mantenimiento «a mano» del operario. | ||

| Disminución de costes energéticos. | Polipasto sencillo incluido en instalación. | ||

| Disminución de costes energéticos. | |||

MEJORAS EN LIMPIEZA |

|||

PARRILLAS EXTRAIBLES – PARRILLAS ELEVABLES |

|||

| Ambos sistemas se pueden dotar de un sistema de dosificación de ácido fórmico para limpieza de difusores. Dicho sistema, se puede gestionar de forma manual o mediante un control de la presión que monitoriza el estado de la membrana y optimiza las operaciones de mantenimiento a realizar en el difusor. | |||

Ver vídeos de sistemas de aireación:

Parrillas de Aireación Extraíbles

Parrillas de Aireación Elevables

Si necesita ampliar información o solicitar presupuesto contacte con nosotros:

comercial@aemaservicios.com

Sistema de parrillas extraíbles

Sistema de parrillas extraíbles, descubra los beneficios de este sistema de aireación en el tratamiento de aguas

AEMA ha realizado varias mejoras en el tratamiento de aguas residuales en una importante cooperativa agroalimentaria española. Una de ellas ha consistido en mejorar la aireación del biológico de la planta depuradora.

Desde su construcción, esta depuradora fue diseñada con parrillas fijas de difusores, con las dificultades que implica para las labores de mantenimiento, «vaciado completo del reactor a cada uno o dos años, con el consiguiente problema ambiental, de producción y de costes».

Para solventar este problema, AEMA realizó, entre otras actuaciones, la sustitución del sistema fijo de parrillas de difusores por un nuevo diseño extraíble, sin necesidad además en este caso, del vaciado del reactor.

Ventajas del sistema de parrillas extraíbles:

- Extracción sin necesidad de parar el proceso productivo ni de vaciar el reactor. Al ser un sistema compacto siempre hay aireación en el reactor. Cuando se extrae un módulo, el resto siguen aireando.

- Fácil acceso a los difusores, una vez extraída la parrilla. Manipulación de los difusores en zonas totalmente accesibles.

- Adaptables a cualquier tipo de reactor al ser un sistema modular, se dimensiona una parrilla-modulo y se hace la distribución acorde a cada proyecto. Es un sistema muy robusto y fiable.

- Larga duración al estar fabricado en acero inoxidable, soporte en hormigón y PEAD. Amortización garantizada a corto plazo.

- Complemento. Limpieza de línea de aire, mediante dosificación en automático de ácido (fórmico o similar), de incrustaciones inorgánicas.

- Control de presión del sistema. Permite tener optimizada la línea de aire, mejorando la eficiencia energética del conjunto de aireación.

TESTIMONIO: “la novedad radica en la instalación de un sistema de parrillas extraíble que permite retirar los difusores para su mantenimiento sin necesidad de vaciar el tanque de agua”.

Ver vídeo: AEMA Sistema de Aireación – Parrillas de Aireación Extraíbles

Si desea una valoración de este sistema para su planta, contacte con comercial@aemaservicios.com

Leyendas urbanas acerca del Bioreactor de Membrana (MBR)

Bioreactor de Membrana (AemaMBR)

¿Qué cuentan las leyendas urbanas acerca del Bioreactor de Membrana? Una creciente presión medioambiental en la normativa y la necesidad de reciclaje/reutilización de agua, son factores que empujan a las industrias a buscar un medio eficiente y rentable de tratamiento para sus vertidos. El sistema Bioreactor de Membrana (AemaMBR), diseñado para satisfacer las necesidades concretas y cambiantes de la industria, bien complementa tecnologías de tratamiento anaeróbico y aeróbico, así como tecnologías genéricas. Puede utilizarse como un proceso independiente o para “pulir” los vertidos pre tratados anaeróbicamente a una calidad adecuada e inigualable para su reutilización, cumpliendo además con los más estrictos límites de descarga en términos de MO, SS y nutrientes (N,P).

VENTAJAS del sistema

- Fácil operación y mantenimiento

- Rápida implantación e integración con sistemas existentes

- Reduce o elimina la desinfección

- Baja presión transmembrana (TMP) de operación

- Cumple con los límites más estrictos para materia orgánica, SS y nutrientes

- La vida de servicio útil de la membrana puede ser mayor a 10 años

- Ultra compacto, bajo espacio de implantación

- Reduce producción de lodos y costo asociado de deshidratación más gestión

- Eliminación de los problemas inherentes a la decantación del fango

- Efluente de altísima calidad, apta para reutilización

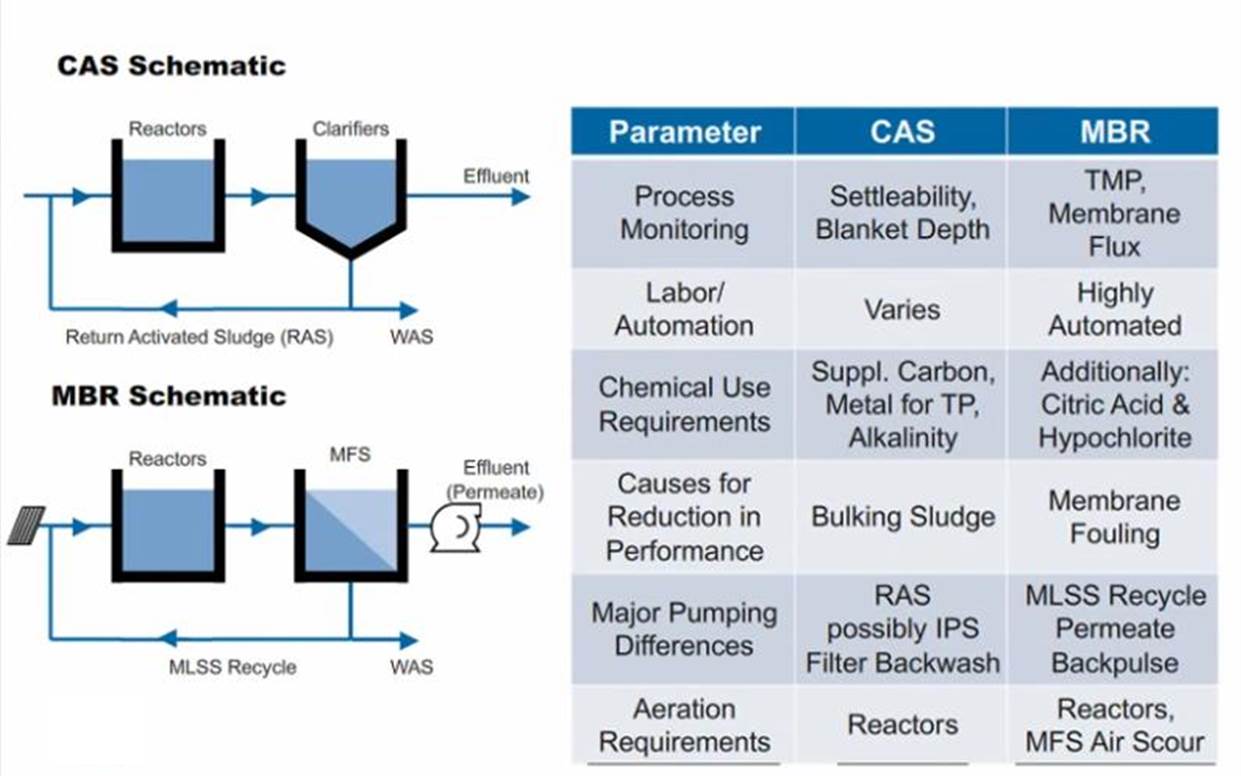

Una ventaja importante del proceso de bioreactor de membrana es que los sólidos del fango y biomasa son totalmente retenidos en el biorreactor. Esto significa que el tiempo de retención de sólidos (SRT) en el bioreactor se puede controlar completamente por separado del tiempo de retención hidráulico (TRH). Esto es diferente del proceso CAS o fango activado convencional, donde los «flóculos» que componen la biomasa tienen que crecer en tamaño hasta el punto donde puedan sedimentar en el clarificador secundario. En un CAS, el TRH y SRT van acoplados, ya que el tamaño del flóculo y su sedimentabilidad está ligada al TRH.

Por último, el tiempo de retención de sólidos (SRT) tiende a proporcionar un mejor biotratamiento total. Esta condición favorece el desarrollo de los microorganismos de crecimiento más lento, específicamente nitrificantes. Los MBRs entonces son especialmente eficaces en la eliminación de N (nitrificación).

Los MBRs se han implementado progresivamente en todo el arco industrial. Las aguas residuales más susceptibles al tratamiento con tecnología MBR son, como era de esperar, aquellas con un contenido de carbono orgánico fácilmente biodegradable. En el sector alimentos y bebidas han encontrado un amplio campo de trabajo y aceptación. Sin embargo, las aguas residuales que son altamente recalcitrantes (es decir, escasamente biodegradables) han sido también objeto de tratamiento mediante MBRs ya que los elevados tiempos de retención alcanzables permiten el tratamiento biológico más eficaz que el logrado por procesos biológicos convencionales. Estos incluyen lixiviados de vertedero y efluentes de la industria farmacéutica.

APLICACIONES del Bioreactor de Membrana (AemaMBR)

La tecnología MBR trata una amplia variedad de aguas residuales incluyendo las generadas en industrias como:

- Biocombustibles

- Cervecerías

- Láctea

- Destilerías y bodegas

- Conservas

- Ultra congelados

- Mataderos y subproductos cárnicos

- Pulpa y papel

- Farmacéutica y productos químicos

- Cosmético

EL PROCESO

AemaMBR es un sistema “probado” de lodos activados que utiliza una barrera física – la membrana de ultrafiltración – para la separación sólido-líquido.

Los sistemas de lodos activados convencionales funcionan típicamente con un licor mezcla (fango activo) cuya concentración está en el rango 2.000 a 5.000 mg/l; sin embargo, el MBR puede funcionar a concentraciones mayores de 8.000 a 15.000 mg/l. Esto resulta en un mayor tiempo de retención de sólidos (SRT) o edad del fango y un espacio mucho menor correspondiente al reactor biológico aireado, eliminando la necesidad de un decantador clarificador o flotador final. El SRT más alto del sistema MBR conduce a una mejor eliminación de materia orgánica, amoníaco y nitrógeno que los sistemas de lodos activados convencionales. Además, la concentración de sólidos suspendidos (SST) total descargada en el proceso es insignificante o depreciable, pudiendo además alcanzar muy bajas concentraciones de fósforo efluente.

Las membranas de ultrafiltración en el sector industrial – en su modalidad sumergidas – están inmersas en un tanque separado del reactor aireado, en contacto directo con el licor mezcla. Mediante el uso de una bomba de permeado, un vacío se aplica a un cabezal conectado a las membranas. El vacío aspira el agua “depurada” a través de las membranas de ultrafiltración. El agua filtrada puede desinfectarse, descargarse o reutilizarse.

Un caudal de aire intermitente se introduce en la parte inferior del módulo de membrana, produciendo la turbulencia necesaria que recorre la superficie externa del módulo. Esta acción de fregado transfiere los sólidos rechazados lejos de la superficie de la membrana. La tecnología MBR efectivamente supera los problemas asociados con la pobre capacidad de sedimentación de fangos activados convencionales.

Seguimiento y operación

El seguimiento y gestión del sistema a fines de control se reduce considerablemente comparado con sistemas convencionales de lodos activados gracias a un elevado nivel de automatización. El proceso sólo requiere una inspección visual una vez cada día. Periódicamente se toman muestras para el análisis y ajustes.

Limpieza

La limpieza de todas las membranas se realiza “in situ”, con productos químicos de sencilla manipulación como el ácido cítrico e hipoclorito sódico, sin necesidad de vaciar el reactor ni quitarlas de su contenedor.

Mitos, ventajas y desventajas de la tecnología MBR vs. Fango Activo Convencional

A pesar de la evidencia, existe la falsa creencia que un tratamiento MBR es más “caro” que un sistema convencional, tanto en inversión como en operación. Muchas veces incluso se compara con otras tecnologías de membrana, como la ósmosis inversa, atribuyéndole una mínima vida útil y por tanto un alto coste de reposición, juicio de valor sin fundamento. Si bien hablamos de “membrana”, no podemos meter en la misma bolsa dos tecnologías que lo único que llevan en común si acaso es su origen en la química de los “polímeros” (poliamida, PVDF, etc.). Por tanto comencemos comparando lo comparable.

Misma afirmación cuando enfrentamos la tecnología MBR con un tratamiento convencional de fangos activados (CAS). En última instancia, deberemos comparar siempre “manzanas con manzanas” y sacar conclusiones razonables.

Como podemos apreciar en los cuadros de abajo, comparando ambos sistemas: MBR vs. CAS, podemos establecer un conjunto de parámetros de proceso y operación, respectivamente; donde encontrar similitudes y/o diferencias. Luego además, habrá que tener en consideración para el análisis, cuál es el objetivo último de tratamiento en cuanto a límites permitidos y opciones de reutilización aplicables, además del espacio disponible. Partiremos además de la hipótesis de tratar el mismo caudal y carga en ambas situaciones, evidentemente.

Naturalmente, al inicio de la comercialización de la tecnología MBR en los 90s, cabía pensar en ella bajo ciertas premisas y aplicaciones en particular, básicamente un nicho de mercado donde resultaba económicamente efectiva y competitiva. Sin embargo, el paso del tiempo ha repercutido positivamente en estos costes gracias a economías de escala, innovación y fundamentalmente estrategias de operación (aireación y limpieza). Así todo, la inmensa mayoría de los clientes sigue pensando inicialmente que la tecnología MBR no es competitiva frente la convencional, resultando mucho más cara de adquirir y operar. Habrá que analizar cada caso en particular.

Podemos entonces intentar el análisis, colocando a la par, ambas tecnologías y analizarlas por sus elementos comunes, tanto desde el punto de vista operativo como de inversión:

En definitiva, colocando todas las piezas del puzle en su sitio, deberíamos encontrarnos con una base de trabajo similar al esquema de abajo para poder sacar conclusiones válidas:

Así pues, analizando los distintos escenarios factibles, nos encontraríamos en situaciones comparativas como:

SIN DUDA ALGUNA, y al final de este ejercicio comparativo, la diferencia a favor del MBR versus la tecnología convencional se vuelve más atractiva conforme aumentan las exigencias/restricciones, en el orden:

-

Calidad de tratamiento, garantía de vertido.

-

Eliminación de nutrientes.

-

Posibilidad de reutilización (agua depurada regenerada).

-

Espacio disponible.

Diseño del proceso

El proceso con MBR no se ve afectado por las limitaciones asociadas con la sedimentación por gravedad para la separación sólido-líquido y esto permite operar a concentraciones mucho más altas del licor mezcla. Hoy en día las plantas se diseñan para concentraciones entre 6 y 12 g/L

Mayor concentración de licor mezcla se traduce en mayor tiempo de retención (SRT) para un dado tiempo de retención hidráulica (HRT). Mayor SRT proporciona un proceso biológico estable que resulta en un efluente con baja demanda de oxígeno. Mayor SRT asegura una adecuada remoción de la materia orgánica y una completa nitrificación aún en climas menos templados. Mayor SRT propicia la presencia de microorganismos especializados que degradan compuestos difíciles de depurar. Más importante aún, mayor SRT reduce la producción de fangos y por ende, el gasto de deshidratación en EE y producto químico más la gestión del fango deshidratado. Mayor SRT se traduce en menor volumen de reactor biológico.

Calidad del efluente

La principal diferencia entre ambos sistemas es el mecanismo de separación S-L. Ambos sistemas dependen de una buena depuración biológica previa para oxidar la materia orgánica y nitrógeno influente. Sin embargo, el MBR utiliza una membrana para obtener una mayor calidad de efluente. El MBR está reteniendo todos los SS en el reactor. Todo compuesto orgánico mayor que el tamaño de poro de la membrana será retenido en el reactor y aún aquellos de tamaño incluso inferior quedarán rechazados por la capa que se desarrolla sobre la superficie de la membrana a estas altas concentraciones de licor mezcla.

Licor mezcla

Las propiedades del licor son importantes ya que afectan directamente cuán fácilmente el fango será filtrado a través de la membrana, espesado y deshidratado. Mientras el sistema convencional necesita una biología que flocule y sedimente bien para permanecer en el sistema, el MBR retiene toda la biomasa, aún simples células, en el licor mezcla.

El fango en un MBR comparado con un convencional, tiene:

- Mayor contenido coloidal que escaparían con el efluente en un sistema convencional.

- Mayor concentración de filamentosas

La Experiencia de AEMA, nuestro valor diferenciador

En su nivel más básico, como hemos visto, el MBR es muy simple: agua “limpia” filtrada – previamente depurada – a través de una membrana a partir de un licor mezcla. Sin embargo cuando empiezas a añadir los diferentes componentes que hacen que el sistema trabaje en su conjunto, las cosas comienzan a complicarse. Biología, controles, sensores, difusores, bombas, válvulas, soplantes, ¿cómo todas estas partes interactúan entre sí para producir un efluente de elevada calidad?

Como parte del paquete total AemaMBR, nuestro personal altamente capacitado es componente presencial in situ para supervisar la puesta en marcha inicial del sistema, así como proporcionar capacitación de operarios y formación continua. Tras la puesta en marcha, seguimos disponibles para personal operativo de apoyo y participando con múltiples fórmulas colaborativas: asistencia técnica, operación temporal, contratos por caudal/calidad producida, etc.

Habiendo testeado el conjunto más amplio de configuraciones de membranas disponibles en el mercado (GE, Kubota, Alfa Laval, Pentair X-Flow, Siemens Water Technologies, Koch Membranes, Toray, LG Electronics, etc.), con una marcada penetración en el mercado industrial desde finales de los 90s, disponemos en nuestro activo con más de 60 referencias en el sector alimentario, tratando en muchos casos vertidos de marcada complejidad y cumpliendo con estrictos parámetros de descarga, especialmente en nutrientes.

Hemos sido capaces de innovar en la aplicación de esta tecnología en el sector industrial, mejorando los sistemas de control y autogestión, optimizando las estrategias de operación, adaptando los protocolos de limpieza y operación para traducirlos en un funcionamiento estable a lo largo del tiempo y los más bajos costes de mantenimiento. Nuestras primeras instalaciones en España todavía operan con sus membranas originales con casi 15 años de servicio ininterrumpido.

Nuestra fórmula y garantía de éxito a lo largo del tiempo, descansa en haber dado forma y comprendido la ecuación y sinergia entre:

Estrategias de Control + Hidráulica + Proceso Biológico = AemaMBR

Para entender este concepto es importante darse cuenta de que TODAS las membranas sumergidas tienen un biofilm que debe gestionarse con el conocimiento que brinda la experiencia. Proactividad trabajando al servicio del cliente desde nuestros departamentos de EyM, laboratorio de bioindicación y análisis, ingeniería de diseño, I+D y naturalmente, la red comercial responsable de captar las necesidades del mercado y ofrecer respuestas fiables.

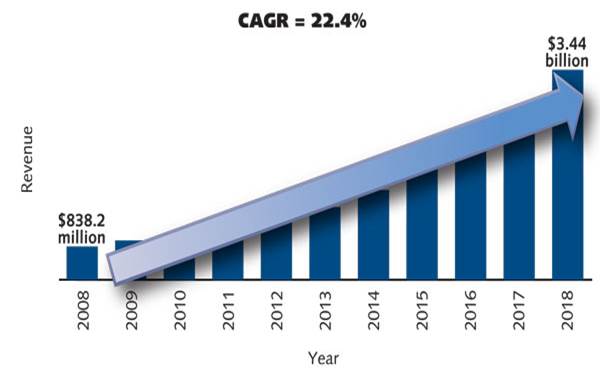

El presente habla por sí solo y no puede ser menos prometedor el futuro que llega. El mercado mundial de MBR creció a $ 838,2 millones en 2011 y se proyecta una cifra escalofriante de $ 3,44 billones en 2018. Esto representa una tasa de crecimiento anual compuesto (CAGR) del 22,4% en este periodo de tiempo. Un crecimiento tan impresionante del mercado puede verse como una reacción global a tendencias como el estrés de agua y la reutilización. El futuro de MBR sigue adelante durante la próxima década.

Esto asegurará la descarga de aguas residuales de alta calidad y la capacidad de aumentar el nivel de reciclaje de aguas residuales. La Legislación es un fuerte motor para este mercado y ya no está dirigida únicamente por los Estados Unidos y Europa. Se están estableciendo exigencias más estrictas en los procesos de tratamiento de aguas residuales por países de todo el mundo, incluso los emergentes. Mientras tanto, los sistemas MBR han aumentado en competitividad contra las soluciones tradicionales debido a la reducción de costes y consumo energético inferior.

El crecimiento en uso industrial de los sistemas MBR será cada vez más fuerte e importante fuente de ingresos para los fabricantes. En concreto, las soluciones industriales ya probadas ayudarán a minimizar la huella del MBR y un menor impacto sobre el medio ambiente inmediato manteniendo esta tecnología de tratamiento de alta calidad. Clientes industriales encontrarán soluciones asequibles en el MBR necesarias para cumplir con los límites de descargas emergentes y futuros, permitiendo adaptarse fácilmente a las normas de reciclaje, a veces incluso impulsadas por sectores industriales específicos como alimentos y bebidas. De todo ello, sin dudas, podemos dar testimonio.

Departamento Comercial

Grupo AEMA

Más información en comercial@aemaservicios.com

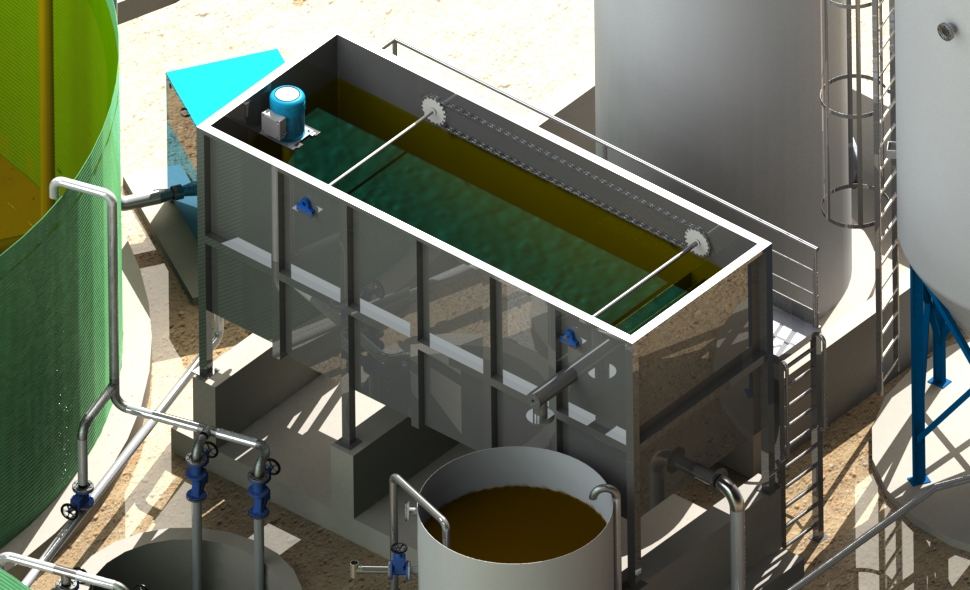

Solución portátil para la deshidratación de lodos

Solución portátil para la deshidratación de lodos y fangos en la industria

AEMA dispone de un nuevo servicio portátil para la deshidratación de lodos en la industria.

Conocemos la importancia que tiene resolver de manera rápida las emergencias y los problemas puntuales en los vertidos y en la generación de los fangos de las depuradoras de aguas residuales.

Dada la experiencia que tenemos por la demanda y por las necesidades de los clientes, disponemos de varios equipos y plantas portátiles para la deshidratación de lodos, entre los que destacamos ahora las centrífugas.

Los motivos principales por los que se hace necesaria una solución portátil para la deshidratación de lodos son:

- Averías y/o mantenimiento del equipo existente.

- Altas concentraciones de sólidos en reactores biológicos por campañas o picos altos de producción.

- Imposibilidad de gestión del fango líquido o excesivo importe por ello (transporte)

- Amortización no viable de la inversión y mejor beneficio su alquiler.

Nuestros equipos de deshidratación de fangos van integrados en un contenedor especial, con todas las ventajas de una instalación portátil:

Ventajas

El equipo de deshidratación portátil de lodos se adapta a las necesidades de cada planta.

- Es muy versátil, fácil transporte, instalación y uso. Se puede utilizar en varios puntos de una misma instalación.

- Equipos integrados en container preparado y tienen las ventajas de una instalación compacta con un mantenimiento mínimo.

- Menor requerimiento de espacio respecto a una instalación fija.

- Gastos de proceso más optimizados debido a un funcionamiento automático y continuo.

- Posibilidad de adquisición en propiedad, pero también en alquiler.

Contacte con comercial@aemaservicios.com para solicitar presupuesto o ampliar información.