Category Archives: Reactor de membranas MBR

AEMA, al servicio de la industria textil.

AEMA, al servicio de la industria textil

AEMA, al servicio de la industria textil

La industria textil consume grandes cantidades de agua (aproximadamente 80-150 L por 1 kg de tela), energía y productos químicos auxiliares por lo que genera una gran cantidad de agua residual. Estos efluentes se caracterizan por poseer elevadas concentraciones de colorantes, contaminantes orgánicos refractarios, compuestos tóxicos, componentes inhibidores, tensioactivos y componentes clorados, por lo que son vertidos problemáticos para una depuración por fangos activos convencional.

Casi todos los procesos de tinte dejan un color residual en el efluente. La proporción de tinte no fijado varía entre cantidades casi insignificantes para pigmentos hasta cerca del 50% para tintes reactivos. Esto es problemático debido a su alta resistencia a la biodegradación (con la mayoría de las plantas CAS o fangos activos convencional eliminando no más del 50% de color sintético) combinado con la intensidad del color.

El color fuerte impartido por la mayoría de los tintes, exige la eliminación a concentraciones muy bajas antes de la descarga para consentimientos basados en el color. Los tintes insolubles, pueden eliminarse físicamente mediante una membrana microporosa, mientras que los tintes biorefractoriales solubles solo son rechazados por membranas densas (ósmosis inversa o posiblemente nanofiltración).

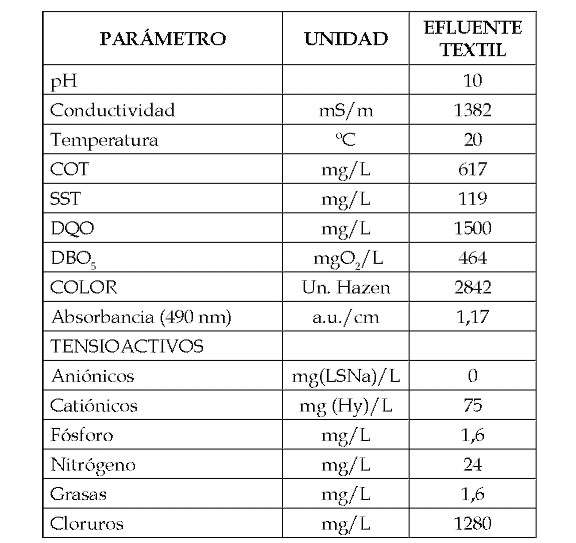

Composición típica efluente sintético industria textil

MBR en el tratamiento de aguas residuales textiles

La tecnología MBR contribuye a un desarrollo más sostenible de la industria textil mejorando significativamente la calidad del agua residual tratada, lo que contribuye a reducir el consumo de agua (“fresca” o make up) y la descarga de contaminantes.

Los MBR permiten un tratamiento biológico más intensivo que el alcanzado con CAS (Fango Activo Convencional) mediante la extensión de la SRT (“Edad del Fango”), consiguiendo un mayor tiempo de retención de sólidos que funciona de manera independiente del tiempo de retención hidráulica (HRT). Si bien no es menos cierto que el tratamiento aguas abajo parece ser necesario si la calidad del agua del producto requerida se basa en el color.

La evidencia de los estudios piloto de MBR y plantas en operación a nivel mundial sugieren que, si la eliminación de DQO de los efluentes textiles puede superar el 90%, la eliminación del color soluble a menudo no supera el ~ 75%. La eliminación es muy variable y depende de la condición del lodo, ya que la naturaleza biorefractorial de los tintes significa que el mecanismo principal de eliminación es la adsorción. Esto es análogo al comportamiento reportado de los productos farmacéuticos y de cuidado personal y metales, donde los niveles de metales residuales en el agua tratada del MBR son aproximadamente la mitad que los del CAS.

Las técnicas de membrana se aplican para el tratamiento de determinados efluentes y permiten la reutilización de las aguas residuales, así como, en ocasiones, la recuperación del producto retenido en la membrana para su posterior reutilización. Dado que las características de la membrana permeable deben ser específicas para un tipo concreto de contaminante, es importante la segregación de efluentes. De no ser así, se corre en peligro de obstruir la membrana (si el contaminante tiene un diámetro superior al del poro de esta) o, en caso contrario, de no conseguir tratamiento alguno. Pueden ser aplicadas en efluentes procedentes de operaciones de tintura, de desencolado, etc.

Las principales características de los tratamientos con técnicas de membrana son las siguientes:

Principales beneficios medioambientales

- Reducción del consumo de agua en un 60%.

- Disminución de la emisión de aguas residuales en un 60%.

- Reducción de la carga contaminante de las aguas residuales.

- Posible reducción del consumo de reactivos.

Posibles adversidades

- Este sistema de tratamiento implica un consumo de energía importante (aproximadamente 20 kWh/m3).

- Los residuos resultantes, en caso de que no puedan ser reutilizados, deben ser gestionados como residuos peligrosos.

Aplicabilidad

- Esta técnica se puede aplicar a todas las industrias de acabado que dispongan de un sistema de segregación de los diferentes efluentes residuales.

Sin embargo, el MBR ofrece una clara ventaja (efluente de altísima calidad frente a un CAS) cuando la reutilización es el objetivo final. A gran escala la tecnología MBR aplicada a la reutilización de aguas residuales en fábricas textiles, indica el uso de RO (Ósmosis Inversa) aguas abajo para eliminar el color residual. El MBR proporciona un efluente de bajo SDI (Silt Density Index o Índice de colmatación) adecuado e inmejorable post MBR (0,04 um poro) para la purificación aguas abajo por RO o NF sin necesidad de otro tratamiento que no sea la filtración por cartucho de seguridad (5 um) antes de la bomba de alta presión.

Experiencia AEMA

Más de 60 instalaciones industriales con tecnología MBR en España.

…Los campos de fútbol reglamentarios tienen 7.140 m2. Un módulo tipo fibra hueca sumergida ZeeWeed500D tiene 34,4 m2. De donde podemos afirmar que llevamos cubiertos más de 20 campos de fútbol en toda España comparando superficies y un caudal diario tratado en la industria nada depreciable de más de 34.000 m3/d.

Aema, con más de dos décadas de experiencia en esta tecnología de membranas de fibra hueca sumergida y sus continuas mejoras en flujo, mayor permeabilidad, reducción en la utilización de energía y un aumento sustancial de la vida útil de la membrana; ha conseguido posicionarse como líder EUROPEO en la implantación en clientes industriales que han apostado por esta solución.

- Membranas con los mayores avances en tecnología como Ecoaireación y LEAPmbr (Lower energy advance performance).

- Membranas de mayor duración con >13 años de operación continua (vida comprobada).

- Rendimiento optimizado con bajo consumo de energía y diseño compacto para biorreactores de membrana de gran envergadura cuando la calidad y la confiabilidad son esenciales.

En la industria textil, referencias reportadas desde el año 2001:

Referencias del sector textil (GE)

AEMA, al servicios de la industria textil

Leyendas urbanas acerca del Bioreactor de Membrana (MBR)

Bioreactor de Membrana (AemaMBR)

¿Qué cuentan las leyendas urbanas acerca del Bioreactor de Membrana? Una creciente presión medioambiental en la normativa y la necesidad de reciclaje/reutilización de agua, son factores que empujan a las industrias a buscar un medio eficiente y rentable de tratamiento para sus vertidos. El sistema Bioreactor de Membrana (AemaMBR), diseñado para satisfacer las necesidades concretas y cambiantes de la industria, bien complementa tecnologías de tratamiento anaeróbico y aeróbico, así como tecnologías genéricas. Puede utilizarse como un proceso independiente o para “pulir” los vertidos pre tratados anaeróbicamente a una calidad adecuada e inigualable para su reutilización, cumpliendo además con los más estrictos límites de descarga en términos de MO, SS y nutrientes (N,P).

VENTAJAS del sistema

- Fácil operación y mantenimiento

- Rápida implantación e integración con sistemas existentes

- Reduce o elimina la desinfección

- Baja presión transmembrana (TMP) de operación

- Cumple con los límites más estrictos para materia orgánica, SS y nutrientes

- La vida de servicio útil de la membrana puede ser mayor a 10 años

- Ultra compacto, bajo espacio de implantación

- Reduce producción de lodos y costo asociado de deshidratación más gestión

- Eliminación de los problemas inherentes a la decantación del fango

- Efluente de altísima calidad, apta para reutilización

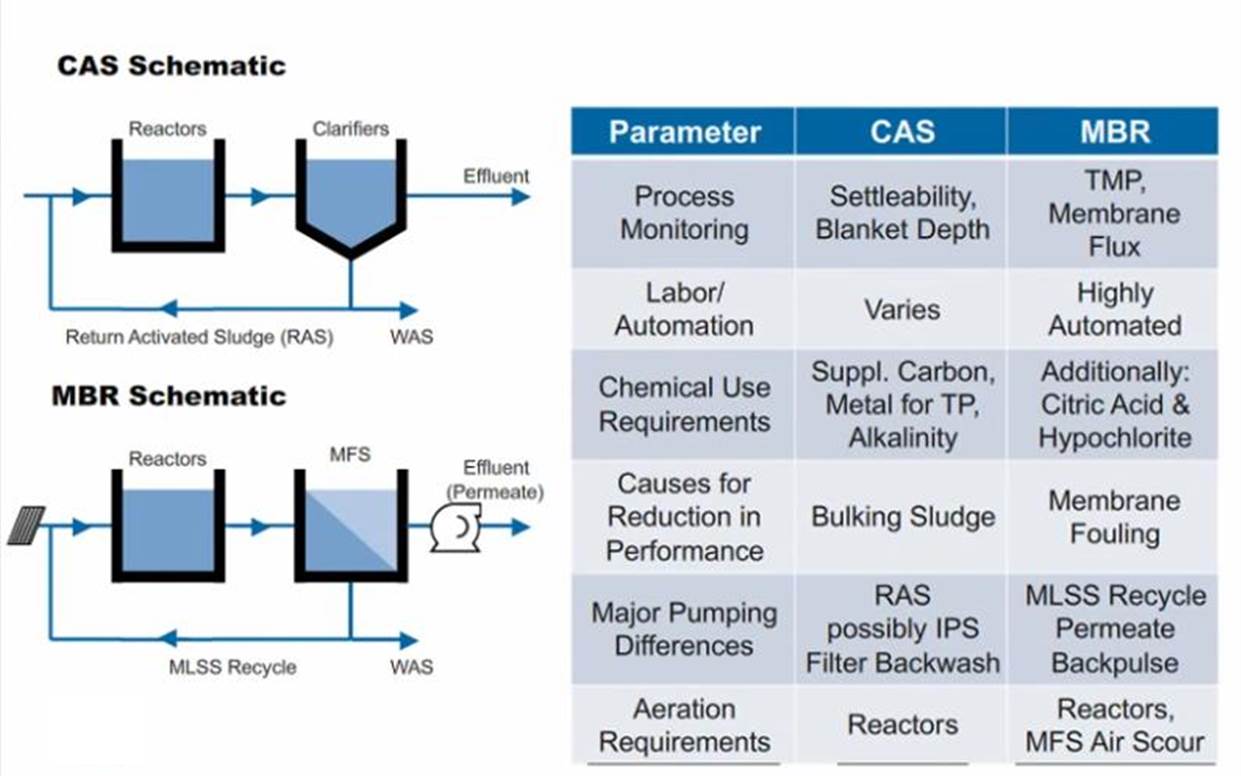

Una ventaja importante del proceso de bioreactor de membrana es que los sólidos del fango y biomasa son totalmente retenidos en el biorreactor. Esto significa que el tiempo de retención de sólidos (SRT) en el bioreactor se puede controlar completamente por separado del tiempo de retención hidráulico (TRH). Esto es diferente del proceso CAS o fango activado convencional, donde los «flóculos» que componen la biomasa tienen que crecer en tamaño hasta el punto donde puedan sedimentar en el clarificador secundario. En un CAS, el TRH y SRT van acoplados, ya que el tamaño del flóculo y su sedimentabilidad está ligada al TRH.

Por último, el tiempo de retención de sólidos (SRT) tiende a proporcionar un mejor biotratamiento total. Esta condición favorece el desarrollo de los microorganismos de crecimiento más lento, específicamente nitrificantes. Los MBRs entonces son especialmente eficaces en la eliminación de N (nitrificación).

Los MBRs se han implementado progresivamente en todo el arco industrial. Las aguas residuales más susceptibles al tratamiento con tecnología MBR son, como era de esperar, aquellas con un contenido de carbono orgánico fácilmente biodegradable. En el sector alimentos y bebidas han encontrado un amplio campo de trabajo y aceptación. Sin embargo, las aguas residuales que son altamente recalcitrantes (es decir, escasamente biodegradables) han sido también objeto de tratamiento mediante MBRs ya que los elevados tiempos de retención alcanzables permiten el tratamiento biológico más eficaz que el logrado por procesos biológicos convencionales. Estos incluyen lixiviados de vertedero y efluentes de la industria farmacéutica.

APLICACIONES del Bioreactor de Membrana (AemaMBR)

La tecnología MBR trata una amplia variedad de aguas residuales incluyendo las generadas en industrias como:

- Biocombustibles

- Cervecerías

- Láctea

- Destilerías y bodegas

- Conservas

- Ultra congelados

- Mataderos y subproductos cárnicos

- Pulpa y papel

- Farmacéutica y productos químicos

- Cosmético

EL PROCESO

AemaMBR es un sistema “probado” de lodos activados que utiliza una barrera física – la membrana de ultrafiltración – para la separación sólido-líquido.

Los sistemas de lodos activados convencionales funcionan típicamente con un licor mezcla (fango activo) cuya concentración está en el rango 2.000 a 5.000 mg/l; sin embargo, el MBR puede funcionar a concentraciones mayores de 8.000 a 15.000 mg/l. Esto resulta en un mayor tiempo de retención de sólidos (SRT) o edad del fango y un espacio mucho menor correspondiente al reactor biológico aireado, eliminando la necesidad de un decantador clarificador o flotador final. El SRT más alto del sistema MBR conduce a una mejor eliminación de materia orgánica, amoníaco y nitrógeno que los sistemas de lodos activados convencionales. Además, la concentración de sólidos suspendidos (SST) total descargada en el proceso es insignificante o depreciable, pudiendo además alcanzar muy bajas concentraciones de fósforo efluente.

Las membranas de ultrafiltración en el sector industrial – en su modalidad sumergidas – están inmersas en un tanque separado del reactor aireado, en contacto directo con el licor mezcla. Mediante el uso de una bomba de permeado, un vacío se aplica a un cabezal conectado a las membranas. El vacío aspira el agua “depurada” a través de las membranas de ultrafiltración. El agua filtrada puede desinfectarse, descargarse o reutilizarse.

Un caudal de aire intermitente se introduce en la parte inferior del módulo de membrana, produciendo la turbulencia necesaria que recorre la superficie externa del módulo. Esta acción de fregado transfiere los sólidos rechazados lejos de la superficie de la membrana. La tecnología MBR efectivamente supera los problemas asociados con la pobre capacidad de sedimentación de fangos activados convencionales.

Seguimiento y operación

El seguimiento y gestión del sistema a fines de control se reduce considerablemente comparado con sistemas convencionales de lodos activados gracias a un elevado nivel de automatización. El proceso sólo requiere una inspección visual una vez cada día. Periódicamente se toman muestras para el análisis y ajustes.

Limpieza

La limpieza de todas las membranas se realiza “in situ”, con productos químicos de sencilla manipulación como el ácido cítrico e hipoclorito sódico, sin necesidad de vaciar el reactor ni quitarlas de su contenedor.

Mitos, ventajas y desventajas de la tecnología MBR vs. Fango Activo Convencional

A pesar de la evidencia, existe la falsa creencia que un tratamiento MBR es más “caro” que un sistema convencional, tanto en inversión como en operación. Muchas veces incluso se compara con otras tecnologías de membrana, como la ósmosis inversa, atribuyéndole una mínima vida útil y por tanto un alto coste de reposición, juicio de valor sin fundamento. Si bien hablamos de “membrana”, no podemos meter en la misma bolsa dos tecnologías que lo único que llevan en común si acaso es su origen en la química de los “polímeros” (poliamida, PVDF, etc.). Por tanto comencemos comparando lo comparable.

Misma afirmación cuando enfrentamos la tecnología MBR con un tratamiento convencional de fangos activados (CAS). En última instancia, deberemos comparar siempre “manzanas con manzanas” y sacar conclusiones razonables.

Como podemos apreciar en los cuadros de abajo, comparando ambos sistemas: MBR vs. CAS, podemos establecer un conjunto de parámetros de proceso y operación, respectivamente; donde encontrar similitudes y/o diferencias. Luego además, habrá que tener en consideración para el análisis, cuál es el objetivo último de tratamiento en cuanto a límites permitidos y opciones de reutilización aplicables, además del espacio disponible. Partiremos además de la hipótesis de tratar el mismo caudal y carga en ambas situaciones, evidentemente.

Naturalmente, al inicio de la comercialización de la tecnología MBR en los 90s, cabía pensar en ella bajo ciertas premisas y aplicaciones en particular, básicamente un nicho de mercado donde resultaba económicamente efectiva y competitiva. Sin embargo, el paso del tiempo ha repercutido positivamente en estos costes gracias a economías de escala, innovación y fundamentalmente estrategias de operación (aireación y limpieza). Así todo, la inmensa mayoría de los clientes sigue pensando inicialmente que la tecnología MBR no es competitiva frente la convencional, resultando mucho más cara de adquirir y operar. Habrá que analizar cada caso en particular.

Podemos entonces intentar el análisis, colocando a la par, ambas tecnologías y analizarlas por sus elementos comunes, tanto desde el punto de vista operativo como de inversión:

En definitiva, colocando todas las piezas del puzle en su sitio, deberíamos encontrarnos con una base de trabajo similar al esquema de abajo para poder sacar conclusiones válidas:

Así pues, analizando los distintos escenarios factibles, nos encontraríamos en situaciones comparativas como:

SIN DUDA ALGUNA, y al final de este ejercicio comparativo, la diferencia a favor del MBR versus la tecnología convencional se vuelve más atractiva conforme aumentan las exigencias/restricciones, en el orden:

-

Calidad de tratamiento, garantía de vertido.

-

Eliminación de nutrientes.

-

Posibilidad de reutilización (agua depurada regenerada).

-

Espacio disponible.

Diseño del proceso

El proceso con MBR no se ve afectado por las limitaciones asociadas con la sedimentación por gravedad para la separación sólido-líquido y esto permite operar a concentraciones mucho más altas del licor mezcla. Hoy en día las plantas se diseñan para concentraciones entre 6 y 12 g/L

Mayor concentración de licor mezcla se traduce en mayor tiempo de retención (SRT) para un dado tiempo de retención hidráulica (HRT). Mayor SRT proporciona un proceso biológico estable que resulta en un efluente con baja demanda de oxígeno. Mayor SRT asegura una adecuada remoción de la materia orgánica y una completa nitrificación aún en climas menos templados. Mayor SRT propicia la presencia de microorganismos especializados que degradan compuestos difíciles de depurar. Más importante aún, mayor SRT reduce la producción de fangos y por ende, el gasto de deshidratación en EE y producto químico más la gestión del fango deshidratado. Mayor SRT se traduce en menor volumen de reactor biológico.

Calidad del efluente

La principal diferencia entre ambos sistemas es el mecanismo de separación S-L. Ambos sistemas dependen de una buena depuración biológica previa para oxidar la materia orgánica y nitrógeno influente. Sin embargo, el MBR utiliza una membrana para obtener una mayor calidad de efluente. El MBR está reteniendo todos los SS en el reactor. Todo compuesto orgánico mayor que el tamaño de poro de la membrana será retenido en el reactor y aún aquellos de tamaño incluso inferior quedarán rechazados por la capa que se desarrolla sobre la superficie de la membrana a estas altas concentraciones de licor mezcla.

Licor mezcla

Las propiedades del licor son importantes ya que afectan directamente cuán fácilmente el fango será filtrado a través de la membrana, espesado y deshidratado. Mientras el sistema convencional necesita una biología que flocule y sedimente bien para permanecer en el sistema, el MBR retiene toda la biomasa, aún simples células, en el licor mezcla.

El fango en un MBR comparado con un convencional, tiene:

- Mayor contenido coloidal que escaparían con el efluente en un sistema convencional.

- Mayor concentración de filamentosas

La Experiencia de AEMA, nuestro valor diferenciador

En su nivel más básico, como hemos visto, el MBR es muy simple: agua “limpia” filtrada – previamente depurada – a través de una membrana a partir de un licor mezcla. Sin embargo cuando empiezas a añadir los diferentes componentes que hacen que el sistema trabaje en su conjunto, las cosas comienzan a complicarse. Biología, controles, sensores, difusores, bombas, válvulas, soplantes, ¿cómo todas estas partes interactúan entre sí para producir un efluente de elevada calidad?

Como parte del paquete total AemaMBR, nuestro personal altamente capacitado es componente presencial in situ para supervisar la puesta en marcha inicial del sistema, así como proporcionar capacitación de operarios y formación continua. Tras la puesta en marcha, seguimos disponibles para personal operativo de apoyo y participando con múltiples fórmulas colaborativas: asistencia técnica, operación temporal, contratos por caudal/calidad producida, etc.

Habiendo testeado el conjunto más amplio de configuraciones de membranas disponibles en el mercado (GE, Kubota, Alfa Laval, Pentair X-Flow, Siemens Water Technologies, Koch Membranes, Toray, LG Electronics, etc.), con una marcada penetración en el mercado industrial desde finales de los 90s, disponemos en nuestro activo con más de 60 referencias en el sector alimentario, tratando en muchos casos vertidos de marcada complejidad y cumpliendo con estrictos parámetros de descarga, especialmente en nutrientes.

Hemos sido capaces de innovar en la aplicación de esta tecnología en el sector industrial, mejorando los sistemas de control y autogestión, optimizando las estrategias de operación, adaptando los protocolos de limpieza y operación para traducirlos en un funcionamiento estable a lo largo del tiempo y los más bajos costes de mantenimiento. Nuestras primeras instalaciones en España todavía operan con sus membranas originales con casi 15 años de servicio ininterrumpido.

Nuestra fórmula y garantía de éxito a lo largo del tiempo, descansa en haber dado forma y comprendido la ecuación y sinergia entre:

Estrategias de Control + Hidráulica + Proceso Biológico = AemaMBR

Para entender este concepto es importante darse cuenta de que TODAS las membranas sumergidas tienen un biofilm que debe gestionarse con el conocimiento que brinda la experiencia. Proactividad trabajando al servicio del cliente desde nuestros departamentos de EyM, laboratorio de bioindicación y análisis, ingeniería de diseño, I+D y naturalmente, la red comercial responsable de captar las necesidades del mercado y ofrecer respuestas fiables.

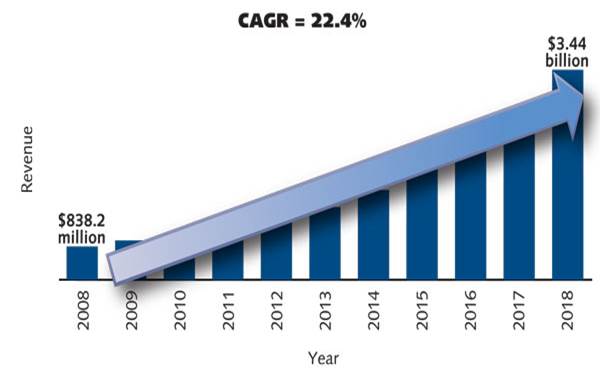

El presente habla por sí solo y no puede ser menos prometedor el futuro que llega. El mercado mundial de MBR creció a $ 838,2 millones en 2011 y se proyecta una cifra escalofriante de $ 3,44 billones en 2018. Esto representa una tasa de crecimiento anual compuesto (CAGR) del 22,4% en este periodo de tiempo. Un crecimiento tan impresionante del mercado puede verse como una reacción global a tendencias como el estrés de agua y la reutilización. El futuro de MBR sigue adelante durante la próxima década.

Esto asegurará la descarga de aguas residuales de alta calidad y la capacidad de aumentar el nivel de reciclaje de aguas residuales. La Legislación es un fuerte motor para este mercado y ya no está dirigida únicamente por los Estados Unidos y Europa. Se están estableciendo exigencias más estrictas en los procesos de tratamiento de aguas residuales por países de todo el mundo, incluso los emergentes. Mientras tanto, los sistemas MBR han aumentado en competitividad contra las soluciones tradicionales debido a la reducción de costes y consumo energético inferior.

El crecimiento en uso industrial de los sistemas MBR será cada vez más fuerte e importante fuente de ingresos para los fabricantes. En concreto, las soluciones industriales ya probadas ayudarán a minimizar la huella del MBR y un menor impacto sobre el medio ambiente inmediato manteniendo esta tecnología de tratamiento de alta calidad. Clientes industriales encontrarán soluciones asequibles en el MBR necesarias para cumplir con los límites de descargas emergentes y futuros, permitiendo adaptarse fácilmente a las normas de reciclaje, a veces incluso impulsadas por sectores industriales específicos como alimentos y bebidas. De todo ello, sin dudas, podemos dar testimonio.

Departamento Comercial

Grupo AEMA

Más información en comercial@aemaservicios.com

Bioreactor de Membranas para Aguas Industriales la Solución Cuando no Tienes Espacio y Necesitas más capacidad en tu depuradora

Menor espacio y Mayor calidad de efluente con un Bioreactor de Membranas (MBR) para aguas industriales

El proceso de MBR es una tecnología de membrana que sustituye el decantador en el proceso de fangos activos convencional de una EDAR. De esta forma la separación de la fase sólido-líquido se realiza por filtración a través de las membranas, en lugar de sedimentación en el decantador, consiguiéndose un efluente tratado que reúne, generalmente, los requisitos para reutilización.

En base a esto, los principales beneficios a la hora de instalar un MBR sobre un proceso de fangos activos convencional son:

- Menor requerimiento de espacio (al eliminar el decantador del proceso).

- Mayor calidad de efluente similar a la de tratamiento terciario de un proceso convencional,

Para valorar la implantación de un MBR, conviene realizar un balance técnico- económico completo que nos permita diferenciar claramente las ventajas e inconvenientes del proceso convencional instalado y el MBR que lo sustituiría.

A nivel estructural la diferencia más destacada entre el proceso convencional de fangos activados y los MBR es la superficie ocupada por ambos procedimientos para una misma capacidad de tratamiento. A nivel conceptual, la diferencia que da paso a los MBR frente a los fangos activados es la calidad del efluente obtenido.

Para una misma capacidad de tratamiento, la diferencia en superficie puede llegar a ser un 35% menor.Ello se debe no solo a las altas concentraciones de biomasa, que permiten trabajar con volúmenes de reactor más pequeños, sino a la eliminación del decantador secundario como etapa de sedimentación en el proceso convencional.

Efectivamente frente al espacio ocupado por un reactor de Fangos Activos, el MBR presenta una superficie menor, lo que implicaría un importante ahorro en obra civil en el caso de una nueva instalación. Por lo tanto, podríamos justificar el empleo de los MBR frente a los tratamientos convencionales por el importante ahorro en espacio que supondría su aplicación: Disminución de obra civil, mayor ahorro económico.

El MBR es una solución compacta que no necesita decantador, ya que la separación se realiza en las membranas y se opera con concentraciones de sólidos en el reactor, en lugar de operar a concentraciones típicas de procesos de fangos activos, ocupando hasta 3-4 veces menos espacio que un tratamiento convencional con tratamiento terciario. Dada la calidad del efluente y lo compactas que son las plantas con MBR, es una solución idónea para casos:

- Dónde existe escasez de espacio.

- Zonas con sensibilidad ambiental.

- Ampliaciones de plantas convencionales.

Podríamos resumir las ventajas de esta tecnología frente a la convencional de fangos activos de la siguiente forma:

- Opera con concentraciones más altas de sólidos en suspensión en el reactor, por lo que el volumen del reactor biológico es menor, evitándose además, la construcción de decantadores secundarios.

- No es necesario que los fangos producidos sean decantables, el proceso no se ve tan afectado por la calidad del fango biológico, como bulking filamentoso, desfloculación…

- Mayor calidad del efluente: El efluente de estos sistemas (SS, DBO5, nitrógeno y fósforo) presentará una calidad superior a la de un tratamiento secundario convencional, ya que la separación de sólido-líquido se realiza mediante las membranas.

- Efluente con calidad similar a la de un tratamiento terciario. El efluente estará también libre de protozoos y quistes consiguiéndose además una considerable reducción de bacterias y virus.

La tecnología de membranas es especialmente competitiva cuando aparece alguna de las siguientes condicionantes:

– Necesidad de disminuir la producción de lodos biológicos

– Necesidad de un grado de depuración elevado: vertido a cauce público, zonas sensibles o pago de un impuesto de vertido elevado.

– Reutilización: La reutilización puede venir impuesta por la escasez de agua de la zona o puede suponer un valor añadido importante a considerar. Las variables aquí van a ser el precio del metro cúbico de agua fresca o las

-subvenciones por reutilización.

– Poco espacio disponible

– Ampliación de la capacidad de tratamiento de plantas convencionales ya existentes.

– Efluentes industriales con componentes de difícil o lenta biodegradabilidad. La tecnología BRM permite llegar a depurar materia orgánica considerada inerte para otro tipo de tecnologías más convencionales.

Implantación de Bioreactor de Membranas para aguas industriales: Ventajas y desventajas de un MBR

Ventajas y desventajas en la Implantación de Bioreactor de Membranas para aguas industriales

Actualmente, el uso de agua tratada procedente de estaciones depuradoras de aguas residuales (EDAR) supone una prometedora solución al problema de la falta de recursos hídricos que sufren muchos países. No obstante, es necesario contemplar los posibles riesgos que podría conllevar su uso para regular su ámbito de utilización y la calidad necesaria. Por lo tanto, es preciso establecer unos límites estándares de los diferentes parámetros químicos y biológicos a controlar.

En 1991, la Comunidad Económica Europea desarrolló una directiva para la recogida, tratamiento y descarga de aguas residuales urbanas y de algunos sectores industriales, en la que ya se contemplaba la posibilidad de reutilización del agua tratada siempre que fuera apropiado (Directiva 91/271/EEC, Artículo 12). En el año 2000, la Unión Europea reunió y adaptó diferentes directivas y estableció el marco legislativo en el campo de la política de aguas (Directiva 2000/60/EC). Se establecieron unas directrices en función de parámetros fisicoquímicos, biológicos e hidromorfológicos para asegurar la calidad del agua. A partir de esta directiva, países como España o Italia han redactado su propia legislación (Real Decreto 1620/2007; Italian Decree no 85, 2003), en la que se recogen los criterios de calidad para la utilización de aguas regeneradas según los usos. En concreto, en España, el RD 1620/2007 contempla para las aguas depuradas cinco tipos de usos diferentes: urbano, agrícola, industrial, recreativo y ambiental. En él se determinan los valores límite de los parámetros de calidad y los criterios que marca la legislación española en función del uso del agua.

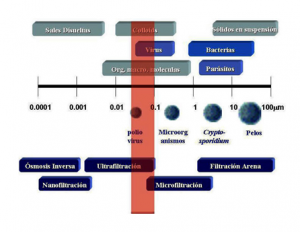

Entre los diferentes procesos que se han desarrollado en los últimos años para alcanzar la calidad requerida para la reutilización de agua, los reactores biológicos de membrana (MBR) tienen especial interés debido a la acción combinada del tratamiento biológico del reactor y la filtración mediante membranas (separación física). Dependiendo del tamaño del poro, el proceso de separación en la membrana se lleva a cabo mediante microfiltración (MF) o ultrafiltración (UF).

Esta tecnología es similar al sis- tema de lodos activados convencional con la diferencia de que la separación sólido/líquido se realiza mediante filtración de membranas y no mediante sedimentación en un decantador secundario.

Existen dos sistemas diferentes en función de la configuración de los mismos: reactores biológicos de membrana externos, en los que el módulo de membranas se encuentra fuera del reactor; y reactores biológicos de membrana sumergidos, en los que el módulo se encuentra su- mergido en un reactor biológico o en un tanque anexo.

Las principales ventajas de un sistema MBR en comparación con los sistemas convencionales de lodos activados son:

– Necesidad de menor volumen de reactor debido a la mayor concentración de sólidos suspendidos en el licor mezcla.

– Desarrollo de biomasa especializada. Debido a las elevadas edades de fango a las que trabajan estos sistemas es posible el desarrollo de biomasa especializada en degradar compuestos específicos con los que están en contacto. Esta capacidad es muy interesante para el tratamiento de efluentes que presentan sustancias difíciles de degradar, como ocurre en determinados sectores industriales.

– Mayor estabilidad ante sobrecargas. Debido a la elevada concentración de sólidos con la trabajan estos sistemas y a la elevada edad del fango que se establece, los sistemas MBR presentan mayor estabilidad que los sistemas convencionales en episodios de picos de caudal, carga o ante cambios bruscos en el efluente a la planta. Esta cualidad convierte a estos sistemas en tecnología especialmente adecuada para los vertidos industriales que presentan un comportamiento estacional, como son en el sector conservero, bodeguero, etc.

– Aumento de la calidad del efluente. Se consiguen rendimientos muy superiores en eliminación de compuestos orgánicos, nutrientes y microorganismos. En función de la calidad conseguida y del uso posterior, el efluente puede ser reutilizado directamente o puede servir como alimentación de tratamientos posteriores

– Posibilidad de adaptarse fácilmente a las plantas de Fangos Activos ya existentes, muy indicado en aquellos casos de plantas sobrecargadas que necesitan una ampliación.

Los principales inconvenientes están asociados a los costes de instalación y de mantenimiento. En este sentido se están reduciendo considerablemente los costes asociados a medida que la tecnología va siendo aplicada, ya que, por un lado, el precio de la membrana es más asequible y, por otro, se ha mejorado tanto en los materiales de ésta como en la implantación del sistema, reduciéndose así los costes de explotación y mantenimiento.

Operacionalmente, uno de los problemas más importantes que sufren este tipo de sistemas se debe al ensuciamiento debido a la formación de una capa de lodo, coloides y soluto que se acumulan sobre la superficie de la membrana, impidiendo el comportamiento adecuando de ésta.

Implantación de Bioreactor de Membranas para aguas industriales

Capacidad de Desinfección de la tecnología MBR

Bioreactor de membranas para aguas industriales

Una de las principales ventajas de la tecnología MBR es la capacidad de desinfección y la calidad del efluente obtenido en comparación con otros tratamientos convencionales. En un sistema MBR el proceso de desinfección se lleva a cabo mediante tres mecanismos:

– Filtración física a través de la membrana. Se basa en las diferen- cias de tamaño, ya que el poro impide el paso a las partículas con mayor diámetro que él.

– Actividad física y biológica de los fangos activados. La retención física se produce mediante mecanismos de adsorción de las sustancias en los fangos.

– Actividad física (adsorción) y biológica de la capa o film que se forma en la superficie de la membrana debido a la deposición de sólidos. La actividad biológica del film se produce por predación de los microorganismos. Si el espesor del film aumenta demasiado se produce el ensuciamiento de la membrana impidiendo que ésta trabaje adecuadamente.

La calidad del efluente obtenido y la eficacia del proceso se controla mediante parámetros fisicoquímicos (sólidos suspendidos, demanda quí- mica de oxígeno, demanda biológica de oxígeno, turbidez y nutrientes) y biológicos (concentraciones de microorganismos patógenos)

Parámetros Fisicoquímicos

Los trabajos revisados coinciden en los elevados rendimientos, por encima de los sistemas convencionales, que ofrece la tecnología MBR para eliminar sólidos, materia orgánica y nutrientes. En la tabla de mas abajo se pueden ver los altos rendimientos de eliminación de los parámetros fisicoquímicos de los MBR.

| Tabla 1 | ||

| Parámetro | Eficiencia de eliminación (%) | Calidad del efluente |

| SS (mg/l) | > 99 | <2 |

| Turbidez (UNT) | 98,8 – 100 | <1 |

| DQO (mg/l) | 89 – 98 | 10 – 30 |

| DBO (mg/l) | > 97 | <5 |

| COD (mg/l) | – | 5 – 10 |

| NH3-N (mg/l) | 80 – 90 | < 5,6 |

| NT (mg/l) | 36 – 80 | < 27 |

| PT (mg/l) | 62 – 97 | 0,3 – 2,8 |

Diversos trabajos han cotejado este sistema con otros convencionales. En este sentido, se ha comparado el comportamiento de distintos sistemas de tratamiento convencional de agua como son: filtro percolador, fangos activados y tratamiento fisicoquímico con el sistema MBR. Como resultado el Reactor Biológico de Membrana ofrece un rendimiento muy superior al resto en cuanto a la depuración y desinfección de un agua residual.

| Tabla 2 | ||||||||

| Tratamiento | Agua de entrada | Agua depurada | ||||||

| SST (kg/m3) | DQO (kg/m3) | Turbidez (UNT) | Gérmenes (/100 ml) | SST (kg/m3) | DQO (kg/m3) | Turbidez (UNT) | Gérmenes (/100 ml) | |

| Filtro percolador |

0,2 |

0,7 |

120 |

108 |

0,035 |

0,125 |

10 |

106 |

| Fangos activados |

0,2 |

0,7 |

120 |

108 |

0,030 |

0,08 |

5 |

106 |

| Procesos F-Q |

0,2 |

0,7 |

120 |

108 |

0,060 |

0,130 |

20 |

107 |

| MBR |

0,2 |

0,2 |

120 |

108 |

0 |

0,020 |

<2 | <102 |

Si se compara la eficacia de un MBR sumergido con otros dos procesos: un tratamiento convencional de Fangos Activos (TCLA) más un tratamiento terciario (TT) y un digestor anaerobio (DA). Los porcentajes de reducción manifiestan una gran capacidad de eliminación de los dos primeros sistemas con valores parecidos de reducción de materia orgánica, siendo un poco mejor los valores obtenidos con el sistema MBR. Estos resulta- dos coinciden con los obtenidos al comparar un sistema MBR de ultrafiltración con un tratamiento convencional de lodos activados suplementado con un tratamiento terciario mediante ultrafiltración. La mayor diferencia entre los sistemas analizados se encuentra en la eliminación de nutrientes. Mientras que la reducción de nitrógeno es mayor en el sistema MBR, debido probablemente a que se trabaja con concentraciones altas de fangos mejorando el proceso de nitrificación y desnitrificación, la eliminación de fósforo es muy pobre. Debido a esto, en función del uso del agua, sería necesario un tratamiento posterior al MBR para reducir este parámetro. En cuanto al digestor anaerobio, los valores obtenidos sugieren la inclusión de posteriores tratamientos para aumentar la calidad del agua tratada.

|

Porcentaje de reducción de los parámetros fisicoquímicos en diferentes sistemas de tratamiento de aguas |

|||

|

Parámetro |

MBR sumergida |

TCLA + TT |

DA |

|

SS |

99,6 |

98,9 |

63,3 |

|

DQO |

95,5 |

94,0 |

66,9 |

|

DBO7 |

99,6 |

99,3 |

77,6 |

|

COT |

94,8 |

93,9 |

68,7 |

|

NKT |

97,7 |

91,7 |

6,7 |

|

NH4-N |

98,6 |

91,6 |

-10,0 |

|

PT |

41,5 |

95,7 |

27,2 |

Parámetros Biológicos

La instalación de la tecnología MBR para la reutilización de agua tratada se presenta como uno de los sistemas más convenientes debido a su excelente capacidad para eliminar patógenos. A pesar de que los tratamientos convencionales consiguen eliminar gran parte de los sólidos suspendidos y de la carga orgánica, el efluente procedente de los tratamientos secundarios todavía contiene un gran número de patógenos, haciendo necesario la instalación de tratamientos terciarios para obtener una adecuada desinfección del agua. Además, el sistema MBR, al combinar la separación física de la membrana con la conversión biológica para la eliminación de microorganismos, no presenta los problemas de aparición de productos tóxicos generados en otros tratamientos de desinfección como la cloración.

Los principales patógenos que determinan la calidad del agua son las bacterias, virus, nemátodos y protozoos. Teniendo en cuenta que el tamaño de las bacterias (coliformes) oscila entre 0,6-1,3 μm de diámetro y 2-3 μm de altura, se espera que la retención de éstas por los sistemas MBR sea muy alta, llegando a su totalidad para membranas que utilizan ultrafiltración. Debido a esto, para asegurar la calidad del efluente en los procesos que disponen del sistema MBR, sería conveniente un indicador que fuera menor que el tamaño del poro de la membrana. En este sentido, se propone los bacteriófagos como el indicador más adecuado, ya que se parecen a los virus en su morfología, estructura, tamaño y comportamiento.

Como ya se ha comentado, la eliminación de patógenos o desinfección en el sistema MBR se lleva a cabo mediante los mecanismos de filtración física a través de los poros, la actividad biológica de la materia en el tanque y la actividad física y biológica de la capa que se forma en la superficie de la membrana.

La capacidad de eliminación de microorganismos patógenos por parte de la tecnología MBR ha sido estudiada por diferentes autores. Han presentado rangos de reducción de bacterias entre 6 y 7 log10 ucf/100 ml y de virus entre 4 y 6 log10 ufp/100 ml. Las concentraciones de microorganismos presentes en el permeado se encuentran por debajo de los valores límites necesarios para reutilizar el agua depurada, tanto para usos industriales como urbanos. Resultados muy similares se obtienen cuando se compara este sistema con una planta convencional de Fangos activos más un tratamiento terciario con cloro. No obstante, se considera necesario la inclusión de un tratamiento de desinfección posterior al sistema MBR en los meses de verano.

La alta capacidad de eliminación de virus en el sistema MBR no se debe a la filtración física, sino que se produce mediante la adsorción de los microorganismos en la materia suspendida y mediante la retención en la capa de sólidos o biofilm que se forma en las superficies de las membranas, aumentando la retención a medida que aumenta el tamaño de ésta. Si esta capa crece demasiado se produce el fenómeno de ensuciamiento de la membrana. Tema que trataremos en profundidad en un próximo post de este blog.

Bioreactor de Membranas para aguas industriales

Ensuciamiento de membranas en un MBR ¿Sabes cómo resolverlo?

El ensuciamiento de las membranas en un MBR condicionan la operación y el mantenimiento de estos sistemas y limitan su vida útil. Para optimizar esto, es importante un buen diseño que considere las características del agua a tratar y las de la membranas a utilizar, además de propiciar unas condiciones de operación adecuadas. En el mundo de los tratamientos de aguas residuales industriales, cada vez tienen más importancia los protocolos de limpieza de las membranas y su adaptación en el tiempo, con la utilización de productos y reactivos adecuados. Es recomendable que estos protocolos deben ir acompañados cuando sea necesario, del análisis y estudio de la membrana a nivel de laboratorio.

Para poder optimizar tanto las condiciones de operación como los protocolos de limpieza, cada vez son más necesarios estudios de laboratorio, así como ensayos destructivos de Autopsias de Membrana, que permitan localizar, evaluar y corregir ensuciamientos, roturas y disfunciones de los sistemas de membrana.

La continua acumulación de materia, tanto orgánica como inorgánica, sobre la superficie de la membrana forma una capa de sólidos, que si bien es beneficiosa para la eliminación de patógenos, se convierte en un gran inconveniente cuando crece demasiado. Todos los trabajos revisados consideran el ensuciamiento como uno de los mayores problemas que impiden el correcto funcionamiento de la membrana.

Entre los factores que influyen en el ensuciamiento destacan el material de la membrana, las características del lodo, las características del agua alimentada y condiciones de operación. Los principales efectos del ensuciamiento son:

– El taponamiento de los poros.

– La reducción del flujo de agua a través de la membrana.

– El aumento de la diferencia de presión entre ambos lados de la superficie de la membrana.

La limpieza se realiza inicialmente mediante tratamientos físicos, pasando agua del permeado a contracorriente o parando el proceso de filtración consiguiendo que la capa se caiga por gravedad. Se considera necesaria esta limpieza cuando la acumulación de sólidos, en membranas que trabajan con microfiltración, se encuentra por encima de 3 gramos por metro cuadrado de superficie. En caso de que este tratamiento sea insuficiente, la limpieza se realiza con productos químicos.

Actualmente, las investigaciones se centran en el desarrollo de nuevos materiales, ya sea mediante la modificación física de membranas o la incorporación de nuevos materiales a las membranas comerciales y en el uso de membranas dinámicas, mediante la formación de capas protectoras con el objetivo de reducir el problema del ensuciamiento.

Ensuciamiento de membranas en un MBR

Diseño de una EDAR con sistema de Membranas

Aguas residuales en la industria cárnica, Aguas residuales en la industria Conservera

Actualmente, existen en el mercado diferentes tipos de membranas que pueden ser utilizadas para el tratamiento de las aguas residuales. En el presente post se han analizado 6 plantas de diferentes sectores alimentarios que están trabajando con un sistema de depuración de fangos activos y bioreactores de Membranas para aguas industriales (sistema MBR). Las plantas 1, 2 y 3 tratan vertidos de bodegas, la planta 4 trata vertidos provenientes de conserveras y congelados vegetales, la planta 5 trata vertidos de una industria cárnica y la planta 6, de una empresa que produce zumos

| Tabla 1 | ||||||

| Planta | P1 | P2 | P3 | P4 | P5 | P6 |

| Sector | Bodega | Bodega | Bodega | Conservas/ Congelados vegetales | Cárnica | Zumos |

| Tipo membrana | Membrana placa plana | Membrana hoja hueca | Membrana fibra hueca | Membrana fibra hueca | Membrana fibra hueca | Membrana fibra hueca |

| Filtración | Ultrafiltración | Microfiltración | Ultrafiltración | Ultrafiltración | Ultrafiltración | Ultrafiltración |

| Configuración | Externa | Sumergida | Sumergida | Sumergida | Sumergida | Sumergida |

En ellas, se ha estudiado el comportamiento de tres de los más importantes sistemas de membranas que se utilizan en la actualidad en plantas depuradoras: membranas de placa plana externa, membrana sumergida de hoja hueca y membrana sumergida de fibra hueca. Las principales características de cada uno de ellos se muestran en la Tabla 2

| Tabla 2 | |||

| Tipo de membrana | Placa plana | Hoja hueca sumergida | Fibra hueca sumergida |

| Configuración | Externa | Sumergida | Sumergida |

| Tamaño de poro |

0,02 |

0,2 |

0,034 |

| Tipo de filtración | Ultrafiltración | Microfiltración | Ultrafiltración |

| Material membrana | PES, PVDF, acrilonitrilo | PVDF | PVDF |

| Modo de operación | Continua (P cte.) | Cíclica (caudal cte.) | Cíclica (caudal cte.) |

| Vida útil | 2 años | 8 años | 10 años |

| Flux medio (l/m 2h) | 70-90 | 10-30 | 10-20 |

| Superficie/módulo (m2) | 0,35 m2/membrana |

111 |

46,5-60,4 |

| PTM filtración máx. (bar) |

5,5 |

0,04 |

-0,55 |

| PTM retrolavado máx. (bar) | N.A. | N.A. |

0,55 |

| Recirculación | 15Q | 4Q | 4Q |

| Necesidad de soplante | No | Sí | Sí |

Las mayores diferencias se deben a la configuración del sistema. En este sentido, mientras que la membrana externa trabaja de forma continua con una presión de filtración con valores por encima de 5 bar, las membranas sumergidas trabajan a caudal constante y por microciclos (etapa que engloba un periodo de filtración y otro de retrolavado y/o relajación. Estos periodos se alternan de forma automáticamente según la programación establecida). Esta forma de operar permite que las membranas sumergidas trabajen a presiones entre 10 a 100 veces menores que las externas. La presión de filtrado es especialmente baja en la planta de hoja hueca sumergida. Al ser tan bajas estas diferencias de presión en las membranas sumergidas, tanto de hoja hueca como de fibra hueca, existe la posibilidad de trabajar sin bomba de aspiración siempre y cuando exista una diferencia de cotas suficiente para alcanzar la presión transmembrana (PTM) de trabajo. Pero este objetivo también se puede conseguir en el caso de la de fibra hueca.

Otro de los factores que diferencian ambas configuraciones es el caudal necesario de recirculación, ya que, como se puede ver en la Tabla 2 es 3,75 veces mayor en las membranas externas que en las sumergidas.

La suma de ambos factores, PTM y caudal de recirculación, hace que las membranas sumergidas estén sometidas a un menor esfuerzo que las externas, lo que repercute en un incremento de la vida útil de las membranas sumergidas de entre 4 y 5 veces respecto a las placas planas externas.

Diseño de una EDAR con sistema de Membranas

El parámetro de diseño fundamental de los sistemas de membrana es el flux (flujo), que determina la superficie de membrana necesaria para filtrar un determinado caudal. El flux se calcula como caudal a filtrar entre la superficie de membrana filtrante (l/h.m2) y depende de varios factores, entre los que se encuentra el tipo de membrana, el tipo de agua a tratar, la concentración de sólidos biológicos de trabajo en el reactor biológico y la temperatura de trabajo del reactor biológico.

En la Tabla 3 se muestran los principales parámetros de diseño de estas plantas. También se puede observar que el flujo de diseño de un sistema con membranas externo es mucho mayor que el que se calcula para un sistema de membranas sumergidas debido a la diferencia que existe en las presiones de trabajo, como se ha comentado en el apartado anterior.

| Tabla 3 | ||||||

| Planta | P1 | P2 | P3 | P4 | P5 | P6 |

| Caudal diseño (m3/h) |

6 |

1,67 |

5 |

116 |

42 |

82 |

| Concentración SSLM diseño | N.A. |

8.870 |

7.123 |

6.272 |

5.774 |

7.024 |

| Flux diseño (l/h.m2) |

71,43 |

10,82 |

13,48 |

15,31 |

16,63 |

13,67 |

| Superficie de membranas (m2) |

70 |

154 |

371 |

7.579 |

2.526 |

6.000 |

| Volumen tanque membranas (m3) |

5,40 |

1,92 |

4,60 |

110,00 |

40,50 |

93,12 |

| Superficie unitaria membranas instaladas (m2/ m3/h) |

14 |

92,4 |

74,2 |

65,33 |

60,624 |

73,17 |

| Volumen unitario tanque (m3 tanque/m3/h) |

1,08 |

1,15 |

0,92 |

0,95 |

0,97 |

0,96 |

Si se comparan las mismas membranas (P3-P6) en diferentes sectores y tamaño de planta, para valores similares de SSLM en el reactor biológico, se puede comprobar una diferencia en el flujo de diseño entre las plantas instaladas en bodegas y zumos y las que están instaladas en los otros sectores (cárnico y conservero). El flujo de diseño es más conservador en las primeras que en las segundas, debido a que el vertido que generan las primeras presenta un desajuste entre nutrientes y se ha comprobado a lo largo de los años que hay una mayor predisposición a la formación de bulking viscoso que afecta significativamente a la filtrabilidad.

Con respecto a los valores de superficie unitaria, los sistemas con membranas externas requieren una superficie significativamente menor para filtrar un determinado caudal que los otros sistemas, debido al mayor flujo de diseño. En contraposición, la membrana sumergida tie- ne una relación mayor entre los m2 de superficie de membrana y m3 de tanque. Ambos factores hacen que el volumen unitario de tanque (m3 tanque/ m3/h) sea muy parecido en todas las configuraciones.

Tras el estudio comparativo del funcionamiento y operación de tres tipos diferentes de membranas instaladas en 6 plantas depuradoras de aguas residuales en la industria cárnica, bodegas y conservera, se ha llegado a las siguientes conclusiones en cuanto al diseño de una EDAR con sistema de Membranas:

1) El sistema MBR es muy versátil y robusto porque se adapta a situaciones de emergencia, como son el bulking viscoso o una excesiva concentración de SSLM, de forma eficaz si la planta ha sido correctamente diseñada y operada y se ajustan convenientemente se encuentran ajustados convenientemente los parámetros de trabajo.

2) Todas las membranas son muy eficaces en cuanto a la separación de los sólidos en suspensión.

3) Los ciclos de filtrado en las membranas externas son mucho mas cortos que en las membranas sumergidas en condiciones normales. Esto significa que las primeras requieren limpiezas químicas de regeneración más frecuentes que las segundas. Además, las presiones de trabajo y los caudales de recirculación de las membranas externas son mucho mayores que los de las sumergidas, lo que repercute, junto con el mayor número de limpiezas, en un tiempo de vida más corto. Los tiempos efectivos de filtración son similares en ambos sistemas y también el espacio requerido para su instalación.

4) El ensuciamiento de las membranas sigue una tendencia exponencial, por lo que es muy importante tener un buen control del mismo y una programación adecuada del sistema para que la curva de ensuciamiento tenga un exponente mínimo (en valor absoluto), es decir, que en cada momento la velocidad de ensuciamiento sea la menor posible. En este sentido, Muchas empresas especialistas en los tratamientos de Aguas Residuales Industriales AEMA está invirtiendo un gran esfuerzo en el desarrollo de nuevos sistemas de control para la optimización de este parámetro.

En definitiva, se puede concluir que para optimizar los rendimientos

Diseño de una EDAR con sistema de Membranas

Bioreactor de Membranas para aguas industriales: Cómo reducir los costes energéticos de las EDARs mediante sistemas preventivos en las líneas de aireación

Bioreactor de Membranas para aguas industriales

La optimización de los costes de explotación y mantenimiento de las EDAR es de vital importancia y, constituye una de las preocupaciones principales de los responsables de Calidad y Medioambiente. Dentro de los costes de explotación, el consumo energético es uno de los principales, y dada la política de subida de precios que estamos experimentando, la tendencia esperada es que sigan incrementándose. Por este motivo, las empresas tienen que poner en marcha proyectos dirigidos a optimizar los consumos energéticos de su EDAR.

El principal y mayor coste de operación de los sistemas de depuración, se produce en el consumo energético de sus reactores biológicos, por este motivo, la mayoría de los avances tecnológicos que se estudian, desarrollan y llevan a cabo su implantación, están ligados con los sistemas de aireación de los reactores. En un consumo que representa el 80 % del total de consumo de energía de toda la instalación, cualquier pequeña mejora o modificación del sistema de aireación representa un volumen importante de reducción de costes asociados a la reducción de energía. Muchas empresas están en constante estudio y desarrollo de tecnología que permita reducir los costes de operación de las instalaciones en este sentido.

Los responsables de una EDAR deben contar con un sistema de mantenimiento preventivo de las líneas de aireación de los reactores biológicos, para permitir ahorros de hasta el 10 % en el consumo energético. Este descenso en los costes de operación, no se produce de forma directa en una instalación de reciente construcción, sino que permitirá que el aumento de consumo provocado por el envejecimiento de las instalaciones, como consecuencia de ensuciamientos inorgánicos y orgánicos, se produzca en menor medida. Estos ensuciamientos se producen en todos los sistemas. Se irán depositando sales, habitualmente carbonatos y biopelícula, que hace que en los sistemas de difusión se vayan obturando y en los sistemas jet o Körting que se reduzcan las secciones de paso de agua, desviando el sistema de la curva de trabajo.

Reutilización de agua depurada mediante reactores biológicos de membrana (MBR).

Reutilización de agua depurada

Actualmente, el uso de agua tratada procedente de estaciones depuradoras supone una prometedora solución al problema de la falta de recursos hídricos que sufren muchos países (Lawrence et al., 2002). No obstante, es necesario contemplar los posibles riesgos que podría conllevar su uso (Salgot et al., 2006; Huertas et al., 2008) para regular su ámbito de utilización y la calidad necesaria. Por lo tanto, es preciso establecer unos límites estándares de los diferentes parámetros químicos y biológicos a controlar.

En 1991, La Comunidad Económica Europea desarrolló una directiva para la recogida, tratamiento y descarga de aguas residuales urbanas y de algunos sectores industriales. En ésta, ya se contemplaba la posibilidad de reutilización del agua tratada siempre que sea apropiado (Directiva 91/271/EEC, Artículo 12). En el año 2000, la Unión Europea reunió y adaptó diferentes directivas y estableció el marco legislativo en el campo de la política de aguas (Directiva 2000/60/EC). Se establecieron unas directrices en función de parámetros físico-químicos, biológicos e hidromorfológicos para asegurar la calidad del agua. A partir de esta directiva, países como España o Italia han redactado su propia legislación (Real Decreto 1620/2007, 2007; Italian Decree nº85, 2003) en la que se recogen los criterios de calidad para la utilización de aguas regeneradas según los usos. En concreto, en España, el RD 1620/2007 (Real Decreto 1620/2007, 2007) contempla para las aguas depuradas cinco tipos de usos diferentes: urbano, agrícola, industrial, recreativo y ambiental. En él se determinan los valores límite de los parámetros de calidad y los criterios que marca la legislación española en función del uso del agua.

Igualmente, En Estados Unidos, la Agencia de Protección Medioambiental (EPA) redactó en 2004 la Guidelines for Water Reuse (EPA/625/R-04/108, 2004) en la que se exponen los diferentes riesgos existentes, los posibles usos del agua procedente de estaciones depuradoras y los criterios de calidad en cada estado.

En este sentido la Organización Mundial de la Salud (OMS) presentó hace 4 años una guía en la que se recomienda unos valores límite para una serie de parámetros biológicos (bacterias, virus, nemátodos, etc) que garanticen que no existe un riesgo para la salud al reutilizar agua depurada (WHO, 2006)

Reutilización de agua depurada

Debido a los límites establecidos por la legislación y teniendo en cuenta la calidad del agua depurada que sale de los tratamientos secundarios convencionales, es necesaria la inclusión de mejoras en los tratamientos secundarios y/o la inclusión de tratamientos terciarios para la obtención de un agua que pueda ser reutilizada (de Koning, et al., 2008)

2.- Tecnología MBR

Entre los diferentes procesos que se han desarrollado en los últimos años para alcanzar la calidad requerida para la reutilización de agua, los reactores biológicos de membrana (MBR) tienen especial interés debido a la acción combinada del tratamiento biológico del reactor y la filtración mediante membranas (separación física). Dependiendo del tamaño del poro, el proceso de separación en la membrana se lleva a cabo mediante microfiltración (MF) o ultrafiltración (UF) (Judd et al., 2003). En la Figura 1 se muestra los diferentes grados de separación de los compuestos presentes en el agua en función del tamaño del poro de la membrana.

Esta tecnología es similar al sistema de lodos activados convencional con la diferencia de que la separación sólido/líquido se realiza mediante filtración de membranas y no mediante sedimentación en un decantador secundario.

Existen dos sistemas diferentes en función de la configuración de los mismos: reactores biológicos de membrana externos, en los que el módulo de membranas se encuentra fuera del reactor y reactores biológicos de membrana sumergidos, en las que el módulo se encuentra sumergido en un reactor biológico o en un tanque anexo (Melin et al., 2006; Wisniewski, 2007).

Las principales ventajas de un sistema MBR en comparación con los sistemas convencionales de lodos activados son:

– Necesidad de menor volumen de reactor debido a la mayor concentración de sólidos suspendidos en el licor mezcla.

– Desarrollo de biomasa especializada. Debido a las elevadas edades de fango a las que trabajan estos sistemas es posible el desarrollo de biomasa especializada en degradar compuestos específicos con los que están en contacto. Esta capacidad es muy interesante para el tratamiento de efluentes que presentan sustancias difíciles de degradar, como ocurre en determinados sectores industriales.

– Mayor estabilidad ante sobrecargas. Debido a la elevada concentración de sólidos con la trabajan estos sistemas y a la elevada edad del fango que se establece, los sistemas MBR presentan mayor estabilidad que los sistemas convencionales en episodios de picos de caudal, carga o ante cambios bruscos en el efluente a la planta. Esta cualidad convierte a estos sistemas en tecnología especialmente adecuada para los vertidos industriales que presentan un comportamiento estacional, como son la el sector conservero, bodeguero, etc.

– Aumento de la calidad del efluente. Se consiguen rendimientos muy superiores en eliminación de compuestos orgánicos, nutrientes y microorganismos. En función de la calidad conseguida y del uso posterior, el efluente puede ser reutilizado directamente (Brepols et al., 2008) o puede servir como alimentación de tratamientos posteriores (ej. ósmosis inversa, Lawrence et al., 2002).

– Posibilidad de adaptarse fácilmente a las plantas de fangos activos ya existentes (Coté et al., 2004), muy indicado en aquellos casos de plantas sobrecargas que necesitan una ampliación.

Los principales inconvenientes están asociados a los costes de instalación y de mantenimiento. En este sentido se están reduciendo considerablemente los costes asociados a medida que la tecnología va siendo aplicada, ya que por un lado, el precio de la membrana es más asequible y, por otro, se ha mejorado tanto en los materiales de ésta como en la implantación del sistema, reduciéndose así los costes de explotación y mantenimiento. Operacionalmente, uno de los problemas más importantes que sufren este tipo de sistemas se debe al ensuciamiento debido a la formación de una capa de lodo, coloides y soluto que se acumulan sobre la superficie de la membrana impidiendo el comportamiento adecuando de ésta (Meng et al., 2009).

A pesar de ser una tecnología relativamente nueva, la instalación a escala industrial ha ido aumentando considerablemente en los últimos años. En el año 2007, más de 2200 instalaciones de MBR estaban operando o en construcción en el mundo (Poyatos, 2007). Este crecimiento se debe a que este sistema funciona tanto para aguas residuales procedentes de estaciones depuradoras urbanas como industriales (Yang et al., 2006)

2.1. Capacidad de desinfección de la tecnología MBR

Como ya se ha comentado, una de las principales ventajas de la tecnología MBR es la capacidad de desinfección y la calidad del efluente obtenido en comparación con otros tratamientos convencionales. En un sistema MBR el proceso de desinfección se lleva a cabo mediante tres mecanismos (Shang et al., 2004)

– Filtración física a través de la membrana. Se basa en las diferencias de tamaño, ya que el poro impide el paso a las partículas con mayor diámetro que él.

– Actividad física y biológica de los fangos activos. La retención física se produce mediante mecanismos de adsorción de las sustancias en los fangos.

– Actividad física (adsorción) y biológica de la capa o film que se forma en la superficie de la membrana debido a la deposición de sólidos. La actividad biológica del film se produce por predación de los microorganismos. Si el espesor del film aumenta demasiado se produce el ensuciamiento de la membrana impidiendo que ésta trabaje adecuadamente.

La calidad del efluente obtenido y la eficacia del proceso se controla mediante parámetros físico-químicos (sólidos suspendidos, demanda química de oxígeno, demanda biológica de oxígeno, turbidez y nutrientes) y biológicos (concentraciones de microorganismos patógenos).

2.1.1. Parámetros físico-químicos

Todos los trabajos revisados coinciden en los elevados rendimientos, por encima de los sistemas convencionales, que ofrece la tecnología MBR para eliminar sólidos, materia orgánica y nutrientes. Melín et al. (2006), a través de una revisión bibliográfica, presentan un resumen de los valores obtenidos en trabajos experimentales desde 2001 (tabla 1) en el que se pueden ver los altos rendimientos de eliminación de los parámetros físico-químicos que tienen los MBR.

| Parámetro | Eficiencia de eliminación (%) | Calidad del efluente |

| SS (mg/l) |

> 99 |

< 2 |

| Turbidez (UNT) |

98,8 -100 |

< 1 |

| DQO (mg/l) |

89 – 98 |

10 – 30 |

| DBO (mg/l) |

> 97 |

< 5 |

| COD (mg/l) |

– |

5 – 10 |

| NH3-N (mg/l) |

80 – 90 |

< 5,6 |

| NT (mg/l) |

36 – 80 |

< 27 |

| PT (mg/l) |

62 –97 |

0,3 – 2,8 |

Tabla 1.- Eficiencia de eliminación y calidad del efluente en MBR (Melin et al., 2006)

Diversos trabajos han cotejado este sistema con otros convencionales. En este sentido, Wisniewski (2007) compara el comportamiento de distintos sistemas de tratamiento convencional de agua como son filtro percolador, fangos activados y tratamiento físico/químico con el sistema MBR (tabla 2). En los resultados que presenta, el reactor biológico de membrana ofrece un rendimiento muy superior al resto en cuanto a la depuración y desinfección de un agua residual.

Ottoson et al. (2006) comparan la eficacia de un MBR sumergido con otros dos procesos: tratamiento convencional de lodos activados (TCLA) más un tratamiento terciario (TT) y un digestor anaerobio (DA). Los porcentajes de reducción mostrados en la tabla 3 manifiestan una gran capacidad de eliminación de los dos primeros sistemas con valores parecidos de reducción de materia orgánica, siendo un poco mejor los valores obtenidos con el sistema MBR. Estos resultados coinciden con los obtenidos por Arévalo et al. (2009) al comparar un sistema MBR de ultrafiltración con un tratamiento convencional de lodos activos suplementado con un tratamiento terciario mediante ultrafiltración. La mayor diferencia entre los sistemas analizados se encuentra en la eliminación de nutrientes. Mientras que la reducción de nitrógeno es mayor en el sistema MBR, debido probablemente a que se trabaja con concentraciones altas de fangos mejorando el proceso de nitrificación y desnitrificación (Mahne est al., 1996, Muller et al., 1995), la eliminación de fósforo es muy pobre. Debido a esto, en función del uso del agua, sería necesario un tratamiento posterior al MBR para reducir este parámetro. En cuanto al digestor anaeróbio, los valores obtenidos sugieren la inclusión de posteriores tratamientos para aumentar la calidad del agua tratada.

| Agua de entrada |

Agua depurada |

|||||||

|

SST (kg/m3) |

DQO (kg/m3) |

Turbidez (UNT) |

Gérmenes (/100ml) |

SST (kg/m3) |

DQO (kg/m3) |

Turbidez (UNT) |

Gérmenes (/100ml) |

|

| Filtro percolador |

0.2 |

0.7 |

120 |

108 |

0.035 |

0.125 |

10 |

106 |

| Fangos activados |

0.2 |

0.7 |

120 |

108 |

0.030 |

0.08 |

5 |

106 |

| Procesos F-Q |

0.2 |

0.7 |

120 |

108 |

0.060 |

0.130 |

20 |

107 |

| MBR |

0.2 |

0.2 |

120 |

108 |

0 |

0.020 |

< 2 |

<102 |

Tabla 2.- Comparación del comportamiento del sistema MBR con otros procesos convencionales (Wisniewski, 2007)

| Parámetro |

MBR sumergida |

TCLA + TT |

DA |

| SS |

99,6 |

98,9 |

63,3 |

| DQO |

95,5 |

94,0 |

66,9 |

| DBO7 |

99,6 |

99,3 |

77,6 |

| COT |

94,8 |

93,9 |

68,7 |

| NKT |

97,7 |

91,7 |

6,7 |

| NH4-N |

98,6 |

91,6 |

– 10,0 |

| PT |

41,5 |

95,7 |

27,2 |

Tabla 3.- Porcentage de reducción de los parámetros físico-químicos en diferentes sistemas de tratamiento de aguas (Ottoson et al., 2006).

2.1.2. Parámetros biológicos

La instalación de la tecnología MBR para la reutilización de agua tratada se presenta como uno de los sistemas más convenientes debido a su excelente capacidad para eliminar patógenos (Brepols et al., 2008). A pesar de que los tratamientos convencionales consiguen eliminar gran parte de los sólidos suspendidos y de la carga orgánica, el efluente procedente de los tratamientos secundarios todavía contiene un gran número de patógenos, haciendo necesario la instalación de tratamientos terciarios para obtener una adecuada desinfección del agua (Koivunen et al., 2003; Bixio et al., 2006). Además, el sistema MBR, al combinar la separación física de la membrana con la conversión biológica para la eliminación de microorganismos, no presenta los problemas de aparición de productos tóxicos generados en otros tratamientos de desinfección como la cloración (Hui, 2004)

Los principales patógenos que determinan la calidad del agua son las bacterias, virus, nemátodos y protozoos. Teniendo en cuenta que el tamaño de las baterias (coliformes) oscila entre 0.6-1.3 µm de diámetro y 2-3 µm de altura (Zhang et al., 2007) se espera que la retención de éstas por los sistemas MBR sea muy alta, llegando a su totalidad para membranas que utilizan ultrafiltración. Debido a esto, para asegurar la calidad del efluente en los procesos que disponen del sistema MBR, sería conveniente un indicador que fuera más pequeño que el tamaño del poro de la membrana. En este sentido, Hui (2004) propone los bacteriofagos como el indicador más adecuado, ya que se parecen a los virus en su morfología, estructura, tamaño y comportamiento.

Como ya se ha comentado, la eliminación de patógenos o desinfección en el sistema MBR se lleva a cabo mediante los mecanismos de filtración física a través de los poros, la actividad biológica de la materia en el tanque y la actividad física y biológica de la capa que se forma en la superficie de la membrana.

La capacidad de eliminación de microorganismos patógenos por parte de la tecnología MBR ha sido estudiada por diferentes autores. Zannetti et al. (2010) han presentado rangos de reducción de bacterias entre 6 y 7 log10 ucf/ 100 ml y de virus entre 4 y 6 log10 ufp/ 100 ml. Las concentraciones de microorganismos presentes en el permeado (tabla 4) se encuentran por debajo de los valores límites necesarios para reultilizar el agua depurada, tanto para usos industriales como urbanos. Resultados muy similares obtienen Zhang et al. (2007) cuando comparan este sistema con una planta convencional de lodos activados más un tratamiento terciario con cloro. No obstante, los autores (Zannetti et al. 2010) consideran necesario la inclusión de un tratamiento de desinfección química posterior al sistema MBR en los meses de verano.

En los mismos términos se expresa Ottoson et al., (2006), aunque los resultados que se obtienen, tanto del sistema MBR como de los tratamientos convencionales, son peores que los que presentan Zanetti y Zhang. En este caso, la reducción de bacterias (E.Coli y Enterococci) y virus (Colifagos somáticos y Fagos F-específicos) no alcanza los 5 log10 ufc/ 100 ml y 4 log10 ufp/ 100 ml respectivamente.

La alta capacidad de eliminación de virus en el sistema MBR no se debe a la filtración física sino que se produce mediante la adsorción de los microorganismos en la materia suspendida y mediante la retención en la capa de sólidos o “biofilm” que se forma en las superficies de las membranas, aumentando la retención a medida que aumenta el tamaño de ésta (Ueda et al., 2000). Si esta capa crece demasiado se produce el fenómeno de ensuciamiento de la membrana.

Con respecto a los nemátodos, normalmente el uso de tratamientos secundarios (convencionales o no) aseguran la completa eliminación de este tipo de patógenos en el efluente (Gómez et al., 2006).

| Microorganismos patógenos |

Agua entrada al reactor biológico |

Permeado |

Permeado con desinfección (1) |

| Coliformes totales (ufc/100 ml) |

6,9 – 8,30 |

1,43 – 3,49 |

0 – 2,30 |

| coliformes fecales (ufc/100 ml) |

6,32 – 8,23 |

0 – 1,11 |

0 – 0 |

| E. Coli (ufc/100 ml) |

6,15 – 7,90 |

0 – 0,60 |

0 – 0 |

| Enterococci (ufc/100 ml) |

5,56 -6,23 |

0 – 0,70 |

0 – 0 |

| colifagos somáticos (ufp/100 ml) |

5,78 – 6,84 |

1,11 – 2,18 |

0 – 1,71 |

| Bacteriofagos F-especificos (ufp/100 ml) |

5,24 – 6,66 |

0 – 1,26 |

0 – 0 |

| Bacteriofagos (bacteroides fragiles) (ufp/100 ml) |

0 – 5,45 |

0 – 0 |

0 – 0 |

Tabla 4.- Concentración (log10) de bacterias y virus en el agua tratar y en el permeado de un sistema MBR (Zanetti et al., 2010). ufc: unidad de formación de colonias, ufp: unidad de formación de placas.

(1) Únicamente en los meses de verano

2.2 Ensuciamiento

Como ya se ha comentado, la continua acumulación de materia, tanto orgánica como inorgánica, sobre la superficie de la membrana forma una capa de sólidos, que si bien es beneficiosa para la eliminación de patógenos, se convierte en un gran inconveniente cuando crece demasiado. Todos los trabajos revisados consideran el ensuciamiento como uno de los mayores problemas que impiden el correcto funcionamiento de la membrana. En este sentido, en el año 2006, más de una cuarta parte de las publicaciones sobre biorreactores de membrana se centraban en el análisis de este problema (Yang et al., 2006).

Entre los factores que influyen en el ensuciamiento destacan el material de la membrana, las características del lodo, las características del agua alimentada y condiciones de operación (Le-Clech et al., 2006).

Los principales efectos del ensuciamiento son el taponamiento de los poros, la reducción del flujo de agua a través de la membrana y el aumento de la diferencia de presión entre ambos lados de la superficie de la membrana (Hiu, 2004)

La limpieza se realiza inicialmente mediante tratamientos físicos, pasando agua del permeado a contracorriente o parando el proceso de filtración consiguiendo que la capa se caiga por gravedad (Le-Clech et al., 2006). Pulefou (2007) considera necesaria esta limpieza cuando la acumulación de sólidos, en membranas que trabajan con microfiltración, se encuentra por encima de 3 gramos por metro cuadrado de superficie. En caso de que este tratamiento sea insuficiente, la limpieza se realiza con productos químicos (Meng et al., 2009)

Actualmente, las investigaciones se centran en el desarrollo de nuevos materiales, ya sea mediante la modificación física de membranas (Yu et al., 2008) o la incorporación de nuevos materiales a las membranas comerciales (Asatekin et al., 2009) y en el uso de membranas dinámicas, mediante la formación de capas protectoras (Ye et al., 2006) con el objetivo de reducir el problema del ensuciamiento.

3.- Conclusiones

Los resultados de los trabajos revisados muestran una calidad del agua tratada mediante reactores biológicos de membrana (MBR) igual o superior a la obtenida con los tratamientos terciarios de desinfección acoplados a tratamientos secundarios convencionales (fangos activos). Además, en todos los casos analizados, los valores de los parámetros físico-químicos y biológicos no superan los límites establecidos por la legislación española para la reutilización del agua, tanto para usos urbanos como agrícolas o industriales.

El proceso de desinfección en sistemas MBR se lleva a cabo por mecanismos físicos y biológicos. Teniendo en cuenta la documentación revisada, el mayor porcentaje de eliminación de virus se debe al fenómeno de adsorción en la biopelícula formada en la superficie de la membrana.

No obstante, esta tecnología aún presenta ciertos inconvenientes, sobre todo operacionales, que obligan a seguir investigando para mejorar el sistema.

En conclusión, el uso de reactores biológicos de membranas (MBR) para producir un agua que pueda ser reutilizada se considera una opción adecuada y factible, tanto para estaciones depuradoras de aguas residuales urbanas como industriales. En esta sentido, numerosos investigadores resuelven que este sistema es una tecnología eficiente para la reutilización de agua depurada.

Por: Gorka García1; Estíbaliz Huete1; Alicia Torres2; Luis Carlos Martínez1

1 AEMA (Agua, Energía y Medio Ambiente Servicios Integrales S.L.)

Polígono Industrial El Pilar, C/ Fitero, 9, 26.540 Alfaro, La Rioja

Tel.: 941 18 18 18

aema@aemaservicios.com. www.aemaservicios.com

Reutilización de agua depurada

2 Laboratorios Alfaro

Polígono Industrial El Pilar, C/ Fitero, 7, 26.540 Alfaro, La Rioja

Tel.: 941 18 44 44

Depuración de aguas residuales industriales mediante tecnología MBR

En este artículo se pretende reflejar los resultados del uso de reactores de membrana (MBR) para la depuración de aguas residuales industriales. La implantación de este sistema en plantas de diferentes sectores industriales presenta importantes ventajas en comparación con otros tratamientos. En primer lugar, la gran calidad del efluente obtenido permite cumplir con la legislación más exigente, pudiendo incluso reutilizar el agua si la empresa lo requiere. Además, los sistemas MBR pueden ser acoplados fácilmente a plantas depuradoras ya existentes que se han quedado obsoletas posibilitando el cumplimiento de la normativa actual. Sin embargo, esta tecnología requiere de empresas especializadas para el diseño, instalación y optimización de las condiciones de operación. En este sentido, AEMA posee la experiencia necesaria, con más de 50 instalaciones realizadas, para su diseño, implantación, explotación y mantenimiento adecuado.

1.- Introducción

Depuración de Aguas residuales industriales

El vertido de aguas de origen industrial puede plantear importantes riesgos y problemas de contaminación ambiental. Si no reciben el tratamiento adecuado, estos efluentes pueden contener altos niveles de contaminantes orgánicos e inorgánicos que reduzcan la calidad de los recursos hídricos naturales.

En este sentido, la legislación y las normas administrativas que regulan este tipo de vertido se ha ido desarrollando significativamente en las últimas décadas haciéndose cada vez más restrictiva (Marín, 2006). Desde el año 2000, la Unión Europea estableció el marco legislativo en el campo de la política de aguas mediante la Directiva Marco del Agua (Directiva 2000/60/EC, 2000) desarrollando unas directrices básicas en función de parámetros físico-químicos, biológicos e hidromorfológicos para asegurar la calidad del agua. A partir de esta directiva, los países miembros de la Unión Europea han ido desarrollando su propia legislación en materia de tratamiento de aguas residuales, tanto urbanas como industriales. A nivel nacional, la legislación española (Real Decreto 606/2003; Ley de Aguas 2001) obliga a clasificar el vertido generado en función de la actividad industrial y establece la autorización necesaria para el vertido de aguas residuales industriales a partir de los límites establecidos para sustancias peligrosas. Dicha autorización corresponde al organismo de cuenca, en el caso de vertidos directos, o al órgano autonómico o local correspondiente, en el caso de vertidos indirectos.

Con el fin de poder cumplir con los límites establecidos las empresas han centrado una parte importante de sus esfuerzos en la reducción de la contaminación generada. En el año 2008, más del 15 % de las inversiones realizadas por las empresas españolas en protección medioambiental, alrededor de 235 millones de euros, fueron destinadas a la adquisición de equipos e implantación de instalaciones para el tratamiento de aguas (INE, 22 Julio 2010).