Sistema de aireación AEMJET, eficiencia energética con mínimo mantenimiento

Sistema de aireación-mezclado*

Sistema de aireación (AEMJET)

El procesamiento de alimentos requiere mucha agua, generando un alto volumen de aguas residuales con importante carga contaminante (DBO, DQO, nutrientes). Estas se tratan comúnmente con un tratamiento biológico utilizando un proceso anóxico y de aireación. Para que pueda ser realizado y completado el proceso de nitrificación/desnitrificación por las bacterias, necesitamos sistemas de aireación capaces de suministrar todo el aire/oxígeno necesario para la eliminación de la DQO y poder nitrificar completamente el nitrógeno orgánico. De ahí la necesidad de encontrar sistemas de alto rendimiento de trasferencia de oxígeno, con el menor coste operativo de energía y eliminar el riesgo de averías en el sistema. Sistemas de aireación (AEMAJET)

El sistema de aireación y/o mezcla, por medio de toberas (AEMJET) es uno de los métodos de introducción de oxígeno en el tratamiento biológico “aireado o aeróbico” más eficaces utilizados por los procesadores de aves y carnes, lácteos, así como por otros fabricantes de alimentos y bebidas.

Fundamentos de la operación

Basándose en los principios de funcionamiento de los eyectores, las aguas residuales de una bomba de recirculación y el aire de una soplante, viajan por líneas independientes en el aireador del tanque y se encuentran dentro de boquillas de chorro concéntricas dobles, que por su geometría especialmente diseñada, producen el efecto “venturi”, creando un intenso contacto líquido-aire y mezclando estas dos corrientes al mismo tiempo que forman burbujas de tamaño micrométrico. El flujo mezclado sale de las boquillas a altas velocidades en patrones de mezcla estratégicamente diseñados que permiten un movimiento continuo sin ninguna «zona muerta» dentro del tanque.

Beneficios del sistema

- Flexibilidad del proceso: Con los sistemas de aireación por eyectores, tanto el mezclado como la transferencia de oxígeno pueden ser controlados independientemente. El mezclado es gestionado por la bomba de recirculación, mientras que el nivel de transferencia de oxígeno lo es por la soplante. La otra ventaja es que la eliminación de nitratos, en sistemas SBRs, se realiza utilizando las mismas bombas que se usan para proporcionar líquido motriz al sistema de aireación a eyectores para mantener el licor mezcla en suspensión y que se lleve a efecto el proceso anóxico. Esto elimina la necesidad de elementos auxiliares de agitación para realizar esta función.

Sistema de aireación AEMJET

El sistema de aireación AEMJET, a diferencia de otros sistemas, permite aireación pero también anoxia interrumpiendo el aporte de aire sin hacerlo con la recirculación de licor mezcla, es ideal para aplicaciones con tecnología SBR en los sectores cárnico, lácteo, etc., siempre que haya necesidad de eliminar nitrógeno.

- Eficiencia energética: Los equipos de aireación de alto cizallamiento, como los aireadores a eyectores, producen un factor alfa más alto en comparación con otras tecnologías de aireación debido a la renovación de la superficie en la interfaz gas/líquido. Los factores alfa más altos se traducen en requisitos de oxígeno estándar (SOTR) relativamente más bajos y, en efecto, en soplantes más pequeñas en comparación con otras tecnologías de aire (difusores).

- Fácil de mantener: Todos los componentes del equipo mecánico del sistema están situados fuera del tanque para facilitar el funcionamiento y el mantenimiento. Los aireadores de eyectores dentro del tanque están diseñados y fabricados con materiales duraderos y resistentes a la abrasión como el acero inoxidable. Los sistemas de aireación a eyectores están diseñados para una prolongada vida útil, por lo que no hay necesidad de drenar el tanque para el mantenimiento de rutina.

Pero también es un sistema que puede ser aplicado para hacer únicamente aireación, teniendo en cuenta su diseño a las características del reactor y vertido de la fábrica.

- Rendimiento en climas fríos: Las tecnologías de aireación por eyectores y difusores, se asientan en la base de los tanques y son ideales para climas fríos; pueden funcionar eficazmente durante todo el año, incluso durante los inviernos rigurosos, cuando los aireadores en la superficie pueden congelarse, funcionar mal o necesitan ser retirados del servicio de alguna otra manera.

Para ampliar la información, no dude en contactar con nosotros: comercial@aemaservicios.com

*Sistema de aireación-mezclado: Compuesto por un bombeo exterior de recirculación, un grupo de soplante híbrido y un sistema de toberas a través del cual se inyecta la mezcla aire-agua y permite la correcta homogeneización del vertido.

Sistema de aireación (AEMJET)

AEMA, al servicio de la industria textil.

AEMA, al servicio de la industria textil

AEMA, al servicio de la industria textil

La industria textil consume grandes cantidades de agua (aproximadamente 80-150 L por 1 kg de tela), energía y productos químicos auxiliares por lo que genera una gran cantidad de agua residual. Estos efluentes se caracterizan por poseer elevadas concentraciones de colorantes, contaminantes orgánicos refractarios, compuestos tóxicos, componentes inhibidores, tensioactivos y componentes clorados, por lo que son vertidos problemáticos para una depuración por fangos activos convencional.

Casi todos los procesos de tinte dejan un color residual en el efluente. La proporción de tinte no fijado varía entre cantidades casi insignificantes para pigmentos hasta cerca del 50% para tintes reactivos. Esto es problemático debido a su alta resistencia a la biodegradación (con la mayoría de las plantas CAS o fangos activos convencional eliminando no más del 50% de color sintético) combinado con la intensidad del color.

El color fuerte impartido por la mayoría de los tintes, exige la eliminación a concentraciones muy bajas antes de la descarga para consentimientos basados en el color. Los tintes insolubles, pueden eliminarse físicamente mediante una membrana microporosa, mientras que los tintes biorefractoriales solubles solo son rechazados por membranas densas (ósmosis inversa o posiblemente nanofiltración).

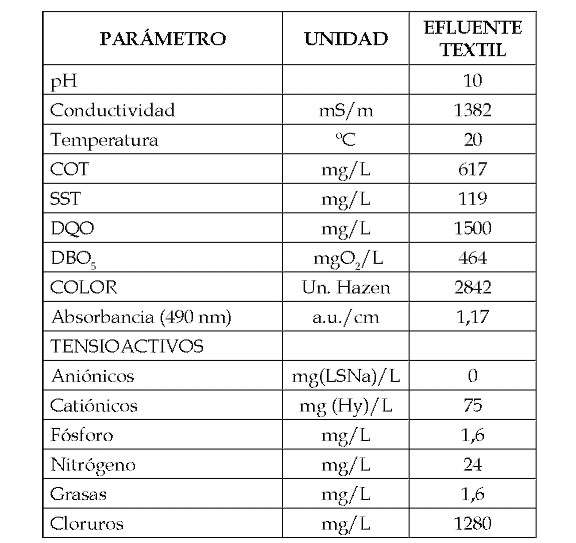

Composición típica efluente sintético industria textil

MBR en el tratamiento de aguas residuales textiles

La tecnología MBR contribuye a un desarrollo más sostenible de la industria textil mejorando significativamente la calidad del agua residual tratada, lo que contribuye a reducir el consumo de agua (“fresca” o make up) y la descarga de contaminantes.

Los MBR permiten un tratamiento biológico más intensivo que el alcanzado con CAS (Fango Activo Convencional) mediante la extensión de la SRT (“Edad del Fango”), consiguiendo un mayor tiempo de retención de sólidos que funciona de manera independiente del tiempo de retención hidráulica (HRT). Si bien no es menos cierto que el tratamiento aguas abajo parece ser necesario si la calidad del agua del producto requerida se basa en el color.

La evidencia de los estudios piloto de MBR y plantas en operación a nivel mundial sugieren que, si la eliminación de DQO de los efluentes textiles puede superar el 90%, la eliminación del color soluble a menudo no supera el ~ 75%. La eliminación es muy variable y depende de la condición del lodo, ya que la naturaleza biorefractorial de los tintes significa que el mecanismo principal de eliminación es la adsorción. Esto es análogo al comportamiento reportado de los productos farmacéuticos y de cuidado personal y metales, donde los niveles de metales residuales en el agua tratada del MBR son aproximadamente la mitad que los del CAS.

Las técnicas de membrana se aplican para el tratamiento de determinados efluentes y permiten la reutilización de las aguas residuales, así como, en ocasiones, la recuperación del producto retenido en la membrana para su posterior reutilización. Dado que las características de la membrana permeable deben ser específicas para un tipo concreto de contaminante, es importante la segregación de efluentes. De no ser así, se corre en peligro de obstruir la membrana (si el contaminante tiene un diámetro superior al del poro de esta) o, en caso contrario, de no conseguir tratamiento alguno. Pueden ser aplicadas en efluentes procedentes de operaciones de tintura, de desencolado, etc.

Las principales características de los tratamientos con técnicas de membrana son las siguientes:

Principales beneficios medioambientales

- Reducción del consumo de agua en un 60%.

- Disminución de la emisión de aguas residuales en un 60%.

- Reducción de la carga contaminante de las aguas residuales.

- Posible reducción del consumo de reactivos.

Posibles adversidades

- Este sistema de tratamiento implica un consumo de energía importante (aproximadamente 20 kWh/m3).

- Los residuos resultantes, en caso de que no puedan ser reutilizados, deben ser gestionados como residuos peligrosos.

Aplicabilidad

- Esta técnica se puede aplicar a todas las industrias de acabado que dispongan de un sistema de segregación de los diferentes efluentes residuales.

Sin embargo, el MBR ofrece una clara ventaja (efluente de altísima calidad frente a un CAS) cuando la reutilización es el objetivo final. A gran escala la tecnología MBR aplicada a la reutilización de aguas residuales en fábricas textiles, indica el uso de RO (Ósmosis Inversa) aguas abajo para eliminar el color residual. El MBR proporciona un efluente de bajo SDI (Silt Density Index o Índice de colmatación) adecuado e inmejorable post MBR (0,04 um poro) para la purificación aguas abajo por RO o NF sin necesidad de otro tratamiento que no sea la filtración por cartucho de seguridad (5 um) antes de la bomba de alta presión.

Experiencia AEMA

Más de 60 instalaciones industriales con tecnología MBR en España.

…Los campos de fútbol reglamentarios tienen 7.140 m2. Un módulo tipo fibra hueca sumergida ZeeWeed500D tiene 34,4 m2. De donde podemos afirmar que llevamos cubiertos más de 20 campos de fútbol en toda España comparando superficies y un caudal diario tratado en la industria nada depreciable de más de 34.000 m3/d.

Aema, con más de dos décadas de experiencia en esta tecnología de membranas de fibra hueca sumergida y sus continuas mejoras en flujo, mayor permeabilidad, reducción en la utilización de energía y un aumento sustancial de la vida útil de la membrana; ha conseguido posicionarse como líder EUROPEO en la implantación en clientes industriales que han apostado por esta solución.

- Membranas con los mayores avances en tecnología como Ecoaireación y LEAPmbr (Lower energy advance performance).

- Membranas de mayor duración con >13 años de operación continua (vida comprobada).

- Rendimiento optimizado con bajo consumo de energía y diseño compacto para biorreactores de membrana de gran envergadura cuando la calidad y la confiabilidad son esenciales.

En la industria textil, referencias reportadas desde el año 2001:

Referencias del sector textil (GE)

AEMA, al servicios de la industria textil

Manual básico de ósmosis inversa en la industria

Planta de ósmosis inversa

El empleo de sistemas de ósmosis inversa en la industria del acondicionamiento de agua continúa creciendo, y Aema no permanece ajeno a esta tendencia.

A medida que se ponen en servicio más sistemas, es importante que tanto los profesionales de la calidad del agua como futuros usuarios amplíen su comprensión de esta tecnología. Es por ello, que hemos decidido publicar este manual básico de ósmosis inversa en la industria.

Esta información puede aplicarse en general a todos los sistemas de ósmosis inversa, si bien en cierto pueden acontecer casos en los que nos encontremos con aguas más problemáticas con sus especiales características como contener otras impurezas, como altos niveles de compuestos orgánicos, hierro, manganeso, sulfuro de hidrógeno y otros constituyentes que pueden afectar el rendimiento y la vida de la membrana RO, pero no se tratan en este artículo.

RO (Reverse Osmosis) u Osmosis Inversa es un proceso en el que el agua se alimenta a una membrana semipermeable. En la superficie de la membrana, el agua se separa de su contenido casi total de minerales disueltos. En este punto del proceso, el agua purificada, al pasar a través de la membrana, se captura y se convierte en agua permeada (también conocida como agua producida) y las aguas de rechazo o concentrado se envían al drenaje e incluso parte del mismo, por razones de diseño, pueden recircularse a la aspiración de la bomba de alta presión.

Los Sólidos disueltos totales (TDS) que se encuentran a menudo en el agua consisten principalmente en cationes de calcio, magnesio, sodio y potasio, junto con aniones de cloruro, sulfato, silicato y bicarbonato. También están presentes en el agua pequeñas cantidades de material orgánico, tierra, arcilla, limo, partículas minerales y microbios, junto con múltiples cationes y aniones. Estos elementos traza pueden ser hierro, estroncio, bario, nitrato, plomo, cobre, fluoruro, manganeso … y la lista continúa. Un análisis exhaustivo del agua es el mejor comienzo para cualquier proyecto de RO y también sirve como una herramienta útil para diagnosticar problemas con los sistemas que están actualmente en funcionamiento. Ayuda a garantizar que el pretratamiento se dimensione y se seleccione correctamente y ayuda a establecer pautas para las tasas de permeado y la recuperación general del sistema.

Manual básico de ósmosis inversa en la industria

Pretratamiento

El tratamiento previo para la mayoría de los sistemas de RO se puede dividir en cuatro tipos de tratamiento previo:

1) Control de sedimentos

El prefiltro en sí mismo en un sistema de RO ensamblado en fábrica no debe ser considerado como el único control de sedimentos para el sistema. Se prefiere un filtro de sedimentos de lavado a contracorriente de tipo multimedios sílex antracita como la primera pieza del equipo en la línea de pretratamiento y también sirve como protección para otras tecnologías de pretratamiento donde hay más sedimentos presentes. Idealmente, el método de control de sedimentos debería seleccionarse para garantizar un valor de índice de densidad de limo (SDI) < 3. SDI se discute más adelante en el tema de las tasas de flujo. Si no se aborda, los valores de SDI > 3 pueden causar un tapón prematuro de la membrana. El sistema de RO debe bloquearse cuando el filtro de sedimentos se lava a contracorriente para que no haya sedimentos o no haya valores altos de SDI en el agua de alimentación de RO.

2) Decloración

Por lo general, se realiza con carbón activado dimensionado a 3.7 gpm (galones por minuto) por pie cúbico de flujo de servicio de carbono. El filtro de carbón debe dimensionarse para satisfacer la demanda del caudal de alimentación del sistema RO, no la tasa de permeado. La velocidad de flujo de alimentación siempre será mayor que la velocidad de permeado. El carbón activado también reduce los compuestos orgánicos; sin embargo, se requieren caudales mucho más bajos para lograr una reducción orgánica. Para eliminación de cloro puede resultar aceptable un EBCT (Empty Bed Contact Time) de 4 minutos, mientras que para remoción tipo orgánica no deberíamos trabajar por debajo de 10. RO debe bloquearse cuando el filtro de carbón se lava a contracorriente para que el agua clorada no dañe las membranas de RO.

La inyección química de metabisulfito de sodio también se puede usar para la decloración, inyectada en la práctica a 3 ppm (partes por millón) por cada ppm de cloro libre. Los filtros de sedimento y carbón deben programarse para retrolavarse en diferentes momentos. Esto asegurará que haya disponible un amplio volumen de agua y presión para el lavado a contracorriente de cada filtro. El bloqueo de la RO, para que no pueda funcionar mientras los filtros de sedimento y carbón están en contralavado, garantiza que la bomba de RO no cavitará si estos filtros no tienen una función de bypass automático. Si los filtros tienen una función de bypass automático, entonces el sistema RO debería apagarse independientemente para evitar daños a la membrana por el cloro y los sedimentos.

3) Control de incrustación (scaling)

Esto es más comúnmente realizado por los descalcificadores de agua tradicionales. El descalcificador debe ser un sistema doble alterno, a menos que la demanda de agua de alimentación del RO sea baja, la dureza del agua sea baja, que exista un almacenamiento adecuado de permeado y que el descalcificador pueda bloquear el RO durante la regeneración. La inyección de productos químicos antiscalantes en lugar de descalcificar o ablandar el agua es también un medio popular de control de incrustación. Un análisis de minerales es especialmente importante cuando se usan agentes antiincrustantes químicos porque todos los minerales y metales aún están en el agua de alimentación. Por lo tanto, la recuperación del sistema dependerá de los niveles de estos constituyentes y del rendimiento del químico antiscalante. Sin algún tipo de control de incrustación, una membrana de RO podría incrustarse en cuestión de horas, dependiendo de la química del agua de alimentación y la recuperación del sistema.

4) Control biológico

Un esterilizador ultravioleta (UV), que produce radiación germicida UV de 254 nanómetros y dosis a 30,000 microwatt segundos por cm2, es una buena defensa contra los microbios generales. Los microbios pueden formar biopelículas en la superficie de la membrana, lo que reduce la producción de permeado. El sistema UV debe ser prefiltrado con un filtro de cartucho de 5 micrones para maximizar la transmisión de UV en el agua. Bien es cierto que estos equipos esterilizadores han evolucionado positivamente y hoy contamos con equipos con lámparas de efecto óptico multibanda desde 200 hasta 400 nanómetros, mucho más efectivos de cara a proteger la asepsia de la membrana, impidiendo que ciertos microorganismos proliferen y excreten exopolímeros (EPS). Si se emplea un descalcificador de agua tradicional como método de control de incrustación para el sistema de RO, entonces el esterilizador UV recibirá el beneficio adicional de la formación de incrustaciones reducidas en la lámpara de cuarzo del UV donde tenemos mayor temperatura, menor solubilidad de sales disueltas. Esto mejorará la transmisión de UV al agua y reducirá los intervalos de limpieza de la camisa de cuarzo, por lo que el sistema UV debe instalarse después del descalcificador de agua. Si se está utilizando un químico antiscalante, en lugar del descalcificador de agua tradicional para el control de la incrustación de la membrana, consulte con el fabricante del antincrustante para confirmar que el sistema UV no tendrá un efecto adverso en el rendimiento del químico utilizado.

Recuperación porcentual

Se pone mucho énfasis en el porcentaje de recuperación en el que opera el RO. Si se alimenta una RO de 1.000 litros/hora y se envía 500 l/h para drenar (rechazar) y 500 l/h al tanque de agua permeada, esto se conoce como recuperación del 50 por ciento. El porcentaje de recuperación de un RO se puede calcular por:

Permeado (unidades de caudal, ej. Litros/hora) / Alimentación (unidades de caudal, ej. Litros/hora) x 100 =% de recuperación

Si una RO está produciendo un permeado de 6.500 l/h y un rechazo de 3.500 l/h (6.500 + 3.500 = 10.000), entonces el flujo de alimentación es de 10.000 l/h. Por lo tanto, la recuperación es 6.500 / 10.000 x 100 = 65%. La recuperación es importante porque todas las sales disueltas en el agua tienen una limitación en cuanto a qué tan alto pueden concentrarse en las membranas y permanecer disueltas. La química del agua en un sistema de RO cambia desde el extremo de alimentación de la membrana hasta el extremo de rechazo. Las aguas residuales de un sistema de RO tienen un TDS más alto que el agua de alimentación del sistema. La diferencia en el TDS entre el agua de alimentación y el agua de drenaje está directamente relacionada con la tasa de recuperación en la que opera la RO. Si se suministra agua a una RO con un TDS de 500 ppm y está operando a una recuperación del 50 por ciento, el flujo de desechos tendrá un TDS de 1,000 ppm. Esto es atendiendo al factor de concentración definido como F = 1/(1-R), en este caso 1/(1-0,5) = 2. Con una recuperación del 60 por ciento, el TDS de aguas residuales será de 1,250; F=1/(1-0,6)=2,5; 1,250 = 2,5 x 500 ppm y 2,000 ppm con una recuperación del 75 por ciento; F=1/(1-0,75)=4; 2.000 = 4 x 500 ppm. Un sistema de RO tendrá una mayor probabilidad de cometer fallas o incrustación a altas tasas de recuperación. A medida que aumenta el TDS del agua en las membranas, los minerales menos solubles comenzarán a formar escamas de minerales precipitados en la superficie de la membrana.

La figura muestra una trayectoria de flujo típica a través de un sistema de RO comercial en varias etapas. Este tipo particular de configuración se conoce como una matriz 4: 2: 1. Una bomba de alta presión alimenta las primeras cuatro carcasas de membrana en paralelo. El agua residual de estos cuatro alojamientos de membrana proporciona el agua de alimentación para la segunda etapa, que consiste en dos alojamientos de membrana alimentados en paralelo. El agua residual generada por estos dos alojamientos de membrana de la segunda etapa proporciona el agua de alimentación a la última o tercera etapa. El agua rechazada que sale de la membrana de la tercera etapa tiene el TDS más alto. Debido a que la (s) membrana (s) en la tercera etapa final están sujetas a la mayor cantidad de agua con TDS, es más probable que se incrusten primero y es la más rápida de incrustarse en caso de que el tratamiento previo, ya sea un descalcificador o un agente químico antiincrustante deja de funcionar o no se mantiene adecuadamente.

En un sistema de RO bien diseñado, cada membrana convierte un máximo del 15 por ciento del agua que se alimenta en el permeado. El otro 85 por ciento se convierte en el agua de reposición de la siguiente membrana o, si no hay otras membranas presentes, se envía una parte del agua para drenar, mientras que la parte restante se devuelve al lado de succión de la bomba de alimentación. Reciclar una parte de las aguas residuales y volver a introducirla nuevamente en el lado de succión de la bomba de alimentación es un concepto conocido como reciclaje o recirculación interna de rechazo. Esto ahorra una gran cantidad de agua, pero aumenta el TDS del agua de alimentación a la membrana porque el agua de alimentación cruda ahora se está mezclando con aguas rechazadas de TDS más altas.

Porcentaje de rechazo iónico

Al confirmar el rechazo iónico de una membrana, recuerde que el TDS del agua de alimentación no es el TDS del agua proveniente del descalcificador y del filtro de carbón activo, sino el TDS del agua después de la mezcla del rechazo reciclado con el agua de alimentación. Dependiendo del diseño del sistema, un sistema de RO de membrana única que se alimenta con agua de TDS de 500 ppm que funciona con una recuperación del 50 por ciento con reciclaje de rechazo podría tener un TDS de agua de alimentación de membrana mezclada de 750 ppm. Para calcular el rechazo iónico de una membrana, siga esta fórmula:

(Agua de alimentación de membrana TDS – TDS de agua permeada) / Agua de alimentación de membrana TDS x 100 =% de rechazo iónico

Cuando compruebe el porcentaje de rechazo iónico de una membrana con respecto a la hoja de datos del producto de la membrana, recuerde que las pruebas de los fabricantes de membranas se realizan bajo parámetros muy específicos o condiciones estándar: El pH, la temperatura, la presión del agua de alimentación, el TDS del agua de alimentación y el tipo de iones (generalmente cloruro de sodio) generalmente se anotan siempre en la hoja de datos del producto porque cada uno de estos afecta el rechazo iónico. Diferentes iones tienen diferentes valores de rechazo. El pH afecta el rechazo iónico de muchos iones. La temperatura, la presión del agua de alimentación y el TDS afectan la velocidad de flujo o gpd por pie cuadrado del material de membrana de una membrana. Por ejemplo, puede observar que un sistema de RO hace que el agua del TDS sea menor con una presión de alimentación más alta en la membrana que con las presiones de agua de alimentación más bajas. Esto se debe a que la tasa de migración de la sal iónica a través de una membrana es bastante constante; sin embargo, la mayor presión del agua de alimentación a la membrana hace que se cree más agua purificada, lo que diluye los iones inevitables en el permeado a un nivel más bajo, lo que causa un TDS total de permeado inferior. Esto tiene un impacto directo en el porcentaje de rechazo iónico de una membrana, por lo que los fabricantes de membranas han establecido condiciones de prueba estándar para eliminar estas variables.

Tasas de flujo, el famoso “flux” (GFD o lmh)

La tasa de flujo de una membrana de RO es la cantidad de agua permeada que produce la membrana por pie cuadrado de material de membrana por día (generalmente expresada como gfd o galones por pie cuadrado por día). Por ejemplo, las membranas comunes de 4 x 40 tienen una superficie total de pies cuadrados de 87 pies cuadrados. Por lo general, se clasifican como membranas de 1,800 gpd. Para calcular la tasa de flujo gfd de esta membrana, divida los galones por día por la cantidad cuadrada: 1,800 / 87 = 20. Para pasar de GFD a lmh, multiplique por 1,7.

Imagine que esta membrana está siendo operada a 20 gfd o 34 lmh. Las tasas de flujo de la membrana están limitadas por el SDI del agua de alimentación. SDI es la característica de taponamiento del filtro del agua debido a los sedimentos microfinos. Todas las aguas tienen diferentes SDI. El agua de pozo por lo general tiene menores SDI y las aguas superficiales por lo general tienen más alta, pero no siempre. Un agua permeada tiene una SDI extremadamente baja. Una SDI de uno es mejor que una SDI de tres. Por encima de un DSDI de tres, es más probable que se produzcan incrustaciones de partículas en las membranas a altas tasas de flujo. Si eso sucede, reduzca la velocidad de flujo de la RO a 16-17 GFD, disminuyendo la presión del agua de alimentación a la (s) membrana (s) y produciendo menos permeado. En un sistema de RO comercial de múltiples etapas, como el descrito en la figura anterior, no todas las membranas producen la misma cantidad de agua permeada.

La presión del agua de alimentación a las membranas es más alta en la primera etapa, más baja en la segunda etapa y más baja en la tercera etapa final. Esto se debe a que en cada etapa se produce una pérdida de presión de alimentación de la membrana. El TDS del agua de alimentación de membrana en la primera etapa es más bajo que el TDS del agua de alimentación de membrana en la segunda y tercera etapas porque la segunda etapa se alimenta con agua rechazada de la primera etapa y la tercera etapa se alimenta con agua de rechazo desde la segunda etapa escenario. Estas dos características operativas de los sistemas de RO de múltiples etapas dan como resultado membranas de la primera etapa que funcionan a una tasa de flujo más alta que las segundas dos etapas. Dependiendo del diseño del sistema, las incrustaciones de partículas pueden desarrollarse en las membranas de la primera etapa antes de la segunda y la tercera debido a la mayor tasa de flujo.

Autopsia de membrana

Las membranas se pueden limpiar siguiendo las pautas de los fabricantes de productos químicos de limpieza o de membrana. Como regla general, si las membranas requieren hasta un 15 por ciento más de presión de alimentación para producir la misma cantidad de permeado que cuando eran nuevas o hasta un 15 por ciento menos de permeado a la misma presión de alimentación y temperatura que cuando estaban nuevos, se pueden limpiar. Ignorar estos porcentajes de referencia puede significar que las membranas pueden no responder bien a la limpieza.

La autopsia de una membrana es útil para determinar qué está causando problemas de incrustaciones. Sigo un procedimiento simple que puede ser muy revelador. Comience por hacer un corte superficial en la envoltura exterior de la membrana de arriba a abajo. Retire la cinta o la envoltura de fibra de vidrio. De nuevo, haga un corte superficial de arriba a abajo, esta vez a través de la primera capa de la membrana. La membrana ahora debería desenrollarse como un rollo de toallas de papel. Mira lo que está en la superficie de la membrana. En este punto, dados los resultados del análisis del agua, puede comenzar a sacar algunas conclusiones. El rojo puede indicar la presencia de hierro o arcilla, o ambos. Gris a negro podría indicar manganeso (gris también podría significar limo). Fino, polvo suelto podría ser limo. La arena dura (con una textura apelmazada, parecida al papel de lija) es escama. Secar una sección de la membrana con la incrustación, raspar una muestra y poner ácido clorhídrico en ella. Si hace espuma, posiblemente sea algún tipo de carbonato de calcio o magnesio; esto podría significar que el ablandador o el producto químico de tratamiento previo antical no funciona correctamente.

Si la incrustación se parece a los cristales de azúcar y no hace espuma cuando se aplica ácido clorhídrico, puede ser basada en sulfato de calcio. Todavía se requiere calcio para hacer esta forma de incrustación, por lo que el descalcificador aún podría ser el problema. Recolecte más de esta incrustación y empápela durante la noche en una pequeña cantidad de agua desionizada. Al día siguiente, realice una prueba de dureza en el agua desionizada que tenía la escala empapada para ver si el contenido de dureza se elevó por encima del nivel original del agua desionizada. Esto indica y confirma que la incrustación de dureza está presente. ¿Está la membrana viscosa? Deje que la membrana se caliente a temperatura ambiente y huela. ¿Tiene un olor a pescado? El ensuciamiento microbiológico podría ser el problema.

Con cada una de estas pruebas, repase el tratamiento previo responsable de abordar ese problema. ¿Está funcionando correctamente? ¿es el tamaño adecuado? Luego puede hacer los ajustes adecuados o agregar el componente que podría faltar. Identificar la naturaleza del ensuciamiento también ayudará a seleccionar el producto de limpieza adecuado para las membranas. No se trata de limpiar por limpiar…existe una causa y un orden a seguir.

Conclusión

La tecnología de ósmosis inversa es un campo amplio con muchas aplicaciones del mundo real. Las plantas de procesamiento de agua embotellada y alimentos han incorporado sistemas de RO en sus instalaciones para garantizar un producto más consistente. Las instalaciones de acabado y chapado de metal utilizan agua RO para el lavado, soluciones de recubrimiento y aplicaciones de enjuague. Los lavadores autoservicio y túneles de lavado de coches emplean sistemas de RO para eliminar la mayoría de los minerales formadores de manchas del agua, para brindar a sus clientes un enjuague sin manchas. Las calderas de vapor que usan RO para el agua de compensación obtienen ahorros de energía al reducir la frecuencia de purga, lo que a su vez reduce los costos de los químicos. A lo largo de los años, los sistemas de desionización de lecho separado han sido reemplazados por sistemas de RO, lo que elimina la gestión en el sitio de sustancias químicas ácidas y cáusticas. La ósmosis inversa se ha convertido en un elemento común en restaurantes, laboratorios, hospitales y en una amplia gama de instalaciones de fabricación.

Continúe informándose en nuestro BLOG, en esta área. Al hacerlo, se encontrará más informado y elegirá mejor cual es la opción adecuada de tratamiento para su instalación.

Ing. Jorge Eduardo Rodriguez Rojo

Grupo AEMA

Manual básico de ósmosis inversa en la industria

Ventajas en la automatización de plantas de tratamiento de aguas

La automatización y el control, es fundamental para un correcto funcionamiento de los procesos de una planta depuradora.

En el tratamiento del agua, uno de los objetivos perseguidos, es el ahorro energético, que incide directamente en el ahorro de costes.

Estación Depuradora de Aguas Residuales (EDAR)

El tamaño de una EDAR influye en los costes energéticos. En una EDAR de mayor tamaño, se tienen menores costes energéticos, a diferencia de las que se obtienen en una EDAR de menor tamaño, que son mayores.

Así pues, los costes energéticos en una explotación de EDAR suponen un porcentaje medio del 56%, por lo que toda mejora en este valor implica una reducción importante de los mismos. En cambio, si nos centramos en el consumo energético en los procesos, estos dependen de si son procesos unitarios los que componen la instalación, de la configuración seleccionada y del tamaño de la misma. En una EDAR estándar, el consumo eléctrico principal proviene de la aireación del tratamiento biológico y suele representar un 50-80% del consumo eléctrico total. La deshidratación de los fangos también representa un consumo significativo, alrededor del 10%, y el consumo de los bombeos es variable y depende mucho de la configuración y de las cotas de agua a salvar.

La tecnología de la automatización permite ahorrar costes energéticos, aunque para conseguir este objetivo conviene analizar los niveles de automatización, de los cuales se contemplan tres: básico, control PID, porque reaccionan al error ya producido de forma proporcional (P), integral (I) y derivativa (D); control predictivo avanzado, que permite ajustar automáticamente los parámetros del modelo predictivo a la relación causa-efecto del proceso y a sus variaciones con el tiempo, el control adaptativo predictivo (AP); y gestión de energía, o conjunto de algoritmos de análisis robustos y probados que proporciona una gestión del sistema eléctrico en tiempo real de alta velocidad de operación, disponibilidad y de entorno de modelado integral.

En resumen, la automatización, con independencia del nivel, reduce costes y produce ahorro en la explotación de las plantas de tratamiento de aguas.

Automatización EDAR

Conclusiones: Está comprobado que las soluciones de automatización logran, en algunos casos, ahorros de hasta un 40% en sistemas convencionales, siempre que se apliquen en todas las fases de la instalación: ingeniería, producción y servicios. Y existen múltiples ejemplos donde pueden aplicarse: control de bombas en estaciones depuradoras de aguas residuales; monitorización y control automático de los sistemas de depuración y/o de abastecimiento; diagnóstico, evaluación y mantenimiento de datos en plantas de tratamiento y redes de agua para evitar interrupciones en los procesos; inspección de cuencas; control de procesos; ahorro energético en el suministro de agua potable; control de válvulas, actuadores e instrumentación; integración de estructuras; gestión de la infraestructura eléctrica de las redes de alimentación; soluciones de comunicación; etc.

El objetivo de los sistemas de automatización y control de EDAR, es supervisar y controlar en tiempo real las instalaciones objeto de estudio desde el control, con el fin de optimizar:

- El mantenimiento de la calidad del agua tratada.

- Los costos derivados de la explotación de la planta.

- Las tareas de operación y supervisión.

- El funcionamiento de los equipos.

Y conseguir:

- Un alto grado de seguridad tanto del personal como de las instalaciones.

- La reducción de daños por avería.

- La obtención de informes, gráficos, históricos, etc.

Servicios en la automatización de plantas de tratamiento de aguas:

- Automatización de procesos con control basado en PLC.

- Manejo sencillo e intuitivo mediante Interface de Pantalla Táctil.

- Sistemas de Supervisión por computadora con software SCADA.

- Integración de equipos y Sistemas con Standard de calidad.

- Sistemas de Telecontrol.

- Soporte y asesoramiento técnico de emergencia.

Beneficios de la automatización de plantas de tratamiento de aguas:

- Soluciones concebidas de principio a fin en función de los requerimientos y necesidades de los clientes.

- Gestión integral de sistemas eléctricos y electrónicos con la implementación de sistemas de protecciones eléctricas y dispositivos de protección contra sobretensiones.

- La automatización concebida como un todo, aplicando la normativa existente.

- Experiencia en sistemas de monitoreo, control y automatización de procesos y tareas, teniendo en cuenta la expectativa del usuario final y el uso de la información generada por los sistemas.

- Proyectos concebidos para operar en el largo plazo con posibilidad de realizar expansiones futuras.

Comprende las actividades de:

- Diagnóstico de sistemas instalados y acotamiento general de acuerdo con el reglamento técnico para el sector de agua potable y saneamiento básico.

- Identificación y asesoría para la colocación de los instrumentos de medida.

- Diseño de los sistemas eléctrico, electrónico, integrado de protecciones eléctricas y de ductos y cableados en norma RETIE.

- Sistemas y equipos de comunicaciones: tableros de potencia y de control, actuadores, válvulas y dosificación automática de químicos.

- Equipos de lógica programable: sistema de adquisición y control, sistema SCADA de monitoreo y supervisión de procesos, para el control general de operación.

- Adaptar los sistemas de tratamiento en la gestión, según la tarifa eléctrica que está contratada, asegurando el proceso del sistema.

- Ingeniería de detalle con planos y especificaciones del proyecto de automatización: Conexionado y distribución del sistema.

- Presentación y socialización del proyecto: inclusión al proceso de los diferentes actores que intervienen bajo criterios técnicos específicos.

- Cumplimiento de los más altos estándares de calidad, ajustándose a la normativa vigente: NSR 10, RAS 2000, Norma RETIE, NTC 2050 y demás normas técnicas existentes.

Te ayudamos en lo que necesites, contáctanos: comercial@aemaservicios.com

Tecnología anaerobia en el sector de conservas vegetales

Tratamiento de aguas residuales con tecnología anaerobia en el sector de conservas vegetales: Ventajas del sistema Biotim ®UASB* frente al IC**

En el sector agroalimentario, y específicamente en el de conservas vegetales, se generan vertidos de naturaleza muy dispar dada la estacionalidad de las diferentes campañas. Además, dichos vertidos, se caracterizan por su buena biodegradabilidad.

Una importante cifra de depuradoras en este sector responden a tecnología biológica aerobia en sus diferentes configuraciones: convencional, SBR, etc. que frecuentemente son vulnerables a episodios de bulking filamentoso que de cara a la operación tiene como consecuencia la baja o nula decantabilidad del fango y baja calidad del vertido final. La experiencia muestra que al introducir Tecnología anaerobia en el sector de conservas vegetales previos al tratamiento aerobio ya existente, se elimina este riesgo.

Los procesos anaerobios son idóneos en aguas residuales con altas concentraciones de materia orgánica de fácil biodegradación, por ello es indicado para sectores como el cervecero, papelero, azucarera, en general industrias agroalimentarias y de bebidas que procedan de productos de origen vegetal.

En este documento queremos compartir los principios básicos de los sistemas con tecnología anaerobia en el sector de conservas vegetales, con especial referencia a los aplicados en la industria como nuestro BIOTIM UASB y el IC, y las ventajas que resaltamos del primero.

Los sistemas de tratamiento anaerobios se basan en un proceso biológico el cual es operado y controlado bajo condiciones anaerobias (ausencia total de oxígeno disuelto) en el que se transforma de manera efectiva la DQO, DBO y SSV en una pequeña cantidad de biomasa y en biogás (producción de energía).

Los reactores UASB (Upflow Anaerobic Sludge Blanket), reactor anaerobio de flujo ascendente, son un tipo de biorreactor tubular que operan en régimen continuo y en flujo ascendente, es decir, el afluente entra por la parte inferior del reactor, atraviesa todo el perfil longitudinal, y sale por la parte superior. Son reactores anaerobios en los que los microorganismos se agrupan formando biogránulos.

La tecnología para el tratamiento anaerobio a cargas altas constituye una tecnología madura. Al menos 1.200 plantas a escala industrial se han registrado en el mundo para el tratamiento de efluentes industriales (en la actualidad se estima que hay unas 2.500). El abanico de usos de esta tecnología es muy amplio, ya que el tratamiento anaerobio de aguas residuales no se limita únicamente a la degradación en aguas residuales de contaminación orgánica.

Caso práctico A. Comparativa UASB -IC: Tecnología anaerobia en el sector de conservas vegetales

A continuación, haremos hincapié en algunas ventajas del sistema Biotim ®UASB frente al IC Tecnología anaerobia en el sector de conservas vegetales:

1. Torre de recirculación exterior: pre-recirculacion (IC) VERSUS post-recirculación (UASB)

• La mezcla es MENOS efectiva con la pre-recirculación. Por el contrario, en la post-recirculación inyectamos el efluente ya depurado junto con el efluente sin tratar delante de un mezclador estático muy eficiente, garantizando un elevadísimo grado de mezcla. En la pre-recirculación se limita la mezcla introduciendo el efluente sin tratar en un tanque muy elevado (30 metros) consiguiendo un perfil de mezcla que desmejora de arriba hacia el fondo del tanque.

• Cuando mezclamos después del reactor anaerobio, efluente ya depurado, lo hacemos post degasificación, esto es sencillamente menos CO2 dentro de la torre de recirculación, menos ácido y por consiguiente un pH mas alto, lo que se traduce en muchísimo menos consumo de NaOH versus pre-recirculación.

• El tanque de efluente anaerobio, después del reactor UASB – no antes -, es también un tapón cuando no hay producción de efluente desde la fábrica. De esta manera sólo nos limitamos a recircular, medir el pH y la temperatura para ver qué pasa en el reactor. Con un tanque delante del reactor anaerobio como en el IC, no medimos lo que pasa dentro del reactor.

2. Relación DQO / SST

La limitación del ratio DQO/SST a la entrada de una torre elevada anaeróbica (IC) es más “crítica” comparada con un reactor UASB. Una concentración elevada de SST “desestabiliza” el IC que trabaja a alta velocidad.

• El BIOTIM®UASB es un equipo robusto, un “todo terreno”. Soporta fluctuaciones estacionales de carga sin perturbaciones.

• El BIOTIM®UASB reduce la concentración de SST orgánica en el proceso. Resultado: el efluente tratado en un UASB contiene menor SST que el influente y por tanto MENOS carga para el aerobio posterior. En un IC, sucede lo contrario y por ende, alto riesgo de pérdida de fangos.

• Cuando procesamos patata, con significativa concentración de ALMIDÓN (molécula compleja) las aguas residuales presentan viscosidad y si se trabaja a alta velocidad como sucede en el IC, observamos arrastre y pérdida de fangos fuera del reactor.

• El BIOTIM®UASB con su elevada superficie de separadores trifásicos en el topo del reactor, minimiza la pérdida de fangos.

• El BIOTIM®UASB en el sector de vegetal, ultra congelados y conservas es un reactor productor neto de fango granular. Un subproducto muy valorado en el mercado.

3. Menor consumo de OHNa (sosa)

El consumo de sosa en una torre elevada anaeróbica (ej. IC) es mayor que con un BIOTIM®UASB.

NOTA: la inmensa mayoría de las instalaciones BIOTIM®UASB en el sector vegetal, ni siquiera cuentan con instalaciones de dosificación de PQ.

El BIOTIM®UASB tiene separadores lamelares crossflow y con ello:

• No hay riesgo de espumas.

• No hay necesidad de dosificación de antiespumante, coagulante, etc.

• Mantiene alta concentración de fangos granulares.

• Mantiene el SST ‘almidón’ por más tiempo dentro del reactor (por su volumen de biomasa disponible y baja velocidad de trabajo) y lo hidroliza convirtiéndolo en Biogás. El almidón, un componente complejo, necesita tiempo, que no dispone en una torre elevada anaeróbica.

• Mayor conversión de DQO soluble (hasta 100%) que genera menos AGV. Menos AGV significa menos consumo de sosa.

• En carga pico el BIOTIM®UASB trabaja con una dosificación media de 0,3 eq/kg DQO eliminado, y máxima de 1 eq/kg DQO. Mientras que una torre elevada (ej. IC) o un EGSB trabajan en el rango 2-2,5 eq/kg DQO eliminado.

• Extra alcalinidad, en el BIOTIM®UASB se queda dentro del reactor, SIN necesidad de un plus de reciclo: el equilibrio CO2/HCO3 no espera a compensar el pH hasta ser recirculado.

• Todo el biogás producido en el primer metro de manto fango granular (abajo) cede toda su alcalinidad al reactor. Inmediatamente.

4. Desulfuración del biogás (Belgas®), SIN QUÍMICOS

Cuando el biogás a partir de procesos anaerobios se utiliza como combustible, el sulfuro de hidrógeno (H2S) debe retirarse para evitar problemas de corrosión en calderas y para reducir la contaminación del aire causada por SOx en los gases de escape que emanan de la chimenea.

La tecnología convencional para la eliminación de H2S ha sido la absorción química seca y el scrubber químico húmedo. Sin embargo, tales métodos químicamente basados resultan en altos costos de operación derivados del elevado consumo de producto químico y la eliminación de los residuos químicos (azufre elemental).

Para superar estas limitaciones, en la actualidad se impone el uso de bioscrubbers, que basan su funcionamiento en la eliminación biológica de azufre, sin el empleo de producto químico.

Como podemos apreciar debajo, en el ciclo del azufre, tenemos 2 sentidos: la superior o reductiva y la inferior u oxidante. Esta última transcurre con la participación de bacterias tipo Tiobacillus utilizadas durante mucho tiempo en procesos de desodorización mediante la oxidación de sulfuros.

En la desodorización de aire, la absorción del sulfuro en el líquido y su oxidación tienen lugar en un único reactor. Sin embargo, cuando desulfuramos biogás es necesario separar la fase de absorción de la oxidación propiamente dicha para evitar la incorporación de aire al biogás. Para cumplir con esta condición, tecnológicamente se recurre a utilizar un reactor de contacto gas líquido (Belgás) o bioscrubber que trabaja contra un tanque aireado (fango activo).

Esquema simplificado de un Belgas

Esquema simplificado de la absorción del sulfuro en el fango activo

En la torre de contacto (Belgas) el biogas circula en contracorriente con un flujo de fango activo que se alimenta y retira continuamente de la torre. El biogas cede por absorción el sulfuro contenido al líquido de una manera eficiente. El fango activo con el sulfuro absorbido retorna al reactor biológico aerobio donde se oxida completamente a sulfatos, NO azufre elemental que resulta un sólido a gestionar que se produce con el scrubber químico.

Considerando la elevada producción de sulfuro en la corriente de biogas 900 ppm, se sugiere implementar sesiones de lavado/limpieza o CIP del Belgas con solución de OHNa para evitar obstrucciones en el scrubber debido a un posible crecimiento orgánico.

Una sesión típica de CIP se programa una vez al mes o cada dos meses o incluso más, y aplica PUNTUALMENTE un aumento de pH mediante dosificación de sosa en el compartimiento de lavado (depósito más bajo negro de PEAD que veis en la foto adjunta). El pH para el lavado CIP debe establecerse aproximadamente 12. Durante 2 horas, el sistema BELGAS se lavara luego a plena capacidad por medio de las bombas de lavado de alimentación. Durante la limpieza de CIP, el líquido de lavado fluye hacia el compartimento de lavado y la válvula de la salida gravitatoria hacia la mitad del tratamiento aeróbico se cierra automáticamente. Al final del ciclo de lavado CIP, la válvula se abre de nuevo, y el líquido de limpieza CIP se bombea sobre el Belgas hacia el tratamiento aeróbico para una igualación y oxidación posterior.

Esquema Belgas EDAR La Zaragozana (Cervecería)

La nueva biomasa del tratamiento aeróbico fluirá de regreso al compartimento de lavado y el BELGAS estará operativo de nuevo.

El Belgas comparado con otros sistemas scrubber químico altamente estable frente a variaciones de caudal y carga del reactor. No necesita una producción estable y uniforme en el tiempo.

El procedimiento clásico de lavado de biogás implica el agregado de OHNa continuo para mantener la alcalinidad y el pH del líquido de lavado (tampón HCO3Na-CO3Na2). Asimismo, se requiere de un agregado permanente de nutrientes (30 ml/kg de azufre eliminado) y aire para mantener la actividad de las bacterias responsables de la oxidación de lo sulfuros hasta azufre elemental, que como hemos dicho anteriormente es un fango que debe deshidratarse y gestionarse.

Debido al hecho de que parte del sulfuro es oxidado completamente a azufre elemental, se requiere una reposición periódica de líquido alcalino de lavado (OHNa) para mantener un nivel adecuado de concentración que haga posible la reacción química de absorción en la torre de contacto.

5. Gasómetro, no lo necesitamos (un equipo y un mantenimiento menos)

Desde que el reactor BIOTIM®UASB comienza a producir biogás, este se acumulará debajo del techo. El techo tiene 624m² de superficie, 288m² de estos son ocupados por los separadores de fase: quedan 336m2 debajo del techo mismo. Esto genera un volumen importante de tampón/gasómetro de 250m³ – máximo 300m³ de biogás.

Conforme el reactor produce más biogás, esta cámara se va llenando y una vez alcanzado los 25mbar, la válvula de salida hacia antorcha/caldera se abre, y es también con esta presión que el agua se ve empujada hacia debajo de los acumuladores de gas.

Durante la operación del BIOTIM®UASB, la presión varía entre estos 25 y 35mbar en operación normal, sin impacto a la caldera o antorcha gracias a este acumulador o gasómetro bajo techo del propio reactor.

En caso de alta carga/producción biogás y que la antorcha y ni la caldera aguantarían la sobre presión generada encima de 55mbar, se abrirá automáticamente la válvula respiradora. Seguridad principal para no dejar inflar/soltar el techo del depósito.

En el peor caso de una falla concatenada, simultánea y total de todos los sistemas de la caldera, antorcha y válvula respiradora (mecánica – no automatizada), hay una abertura física que se abre al aire ambiente a 70mbar – una purga – tubo adentro del techo en contacto con el agua: el agua queda empujada abajo por extra presión, el tubo de 70cm en el techo ira liberarse del agua dejando escapar el biogás hacia afuera.

No hay rigurosamente una válvula reguladora de presión en el reactor: sólo en la línea a antorcha para activarla o desactivarla. Y hacia caldera para activarla o apagarla con baja presión.

Como podéis apreciar, este sistema está sumamente probado en varios centenares de plantas. Hay un know how de por medio, con todas las garantías necesarias.

6. El valor de las referencias en el sector de conservas vegetales

Desde 1965 en Bélgica no ha dejado de aumentar el número de empresas de vegetales congelados hasta 12 en la actualidad. Juntas son responsables de más de un cuarto de la producción europea de verduras congeladas.

Unión de industrias belgas productoras de vegetales

En su inmensa mayoría depuradoras con tecnología anaerobia BIOTIM®UASB.

Depositar la confianza de una inversión en manos de una empresa capaz de testimoniar con casos reales su experiencia previa en el sector y apoyarse en la evidencia de lo ya hecho bien anteriormente es un valor agregado.

Si desea obtener más información sobre estos sistemas, contacte con nosotros comercial@aemaservicios.com

UASB* – Los reactores UASB (del inglés Upflow Anaerobic Sludge Blanket, reactor anaerobio de flujo ascendente) son un tipo de biorreactores tubulares que operan en régimen continuo y en flujo ascendente, es decir, el afluente entra por la parte del reactor, atraviesa todo el perfil longitudinal, y sale por la parte superior. Son reactores anaerobios en los que los microorganismos se agrupan formando biogránulos.

IC** – El reactor de circulación interna (reactor IC) es una forma de digestor anaeróbico diseñado principalmente para tratar aguas residuales. El digestor típicamente prroduce biogás con una alta concentración de metano (c80%). En esencia el IC para mejorar las tasas de digestión y los rendimientos de gas. La huella del reactor IC es por lo tanto más pequeña. Sin embargo, es más alto debido a la mayor complejidad del reactor. El reactor IC típicamente viene como parte de un sistema de digestión anaeróbica de dos etapas donde está precedido por un tanque de acidificación e hidrólisis. Los efluentes que salen del reactor IC a menudo requerirán tratamiento aeróbico para reducir la bioquímica (DBO) y la DQO para descargar los niveles de consentimiento.

Tecnología anaerobia en el sector de conservas vegetales

Depuradora de aguas residuales en el sector cervecero

Depuradora de aguas residuales en el sector cervecero: mediante tecnología anaerobia (UASB) + MBR

“Con el binomio UASB+MBR, AEMA garantiza para esta planta, menores costes de inversión, operación (CAPEX y OPEX) y una instalación compacta y ampliable.”

Aema, empresa española dedicada al tratamiento de aguas y depuración de vertidos industriales, apuesta de manera estratégica por nuevos diseños, persiguiendo la óptima gestión de la hidroeficiencia energética, la reutilización y la mejora medioambiental. Para ello, ejecuta instalaciones que incluyen nuevas tecnologías, en colaboración y alianzas con grandes empresas multinacionales, y con la confianza de los clientes y grupos empresariales usuarios finales de estas plantas de tratamiento.

EDARi La Zaragozana

Las industrias del sector de alimentación y bebidas generan aguas con alta concentración de materia orgánica compleja y de difícil degradación, como aceites y grasas. En la actualidad, estas aguas se tratan mediante procesos convencionales que requieren de un elevado consumo energético y producen una gran cantidad de fangos, y se desaprovecha su potencial de producción de biogás.

El Área de Ingeniería de AEMA continúa ampliando su cartera de referencias de depuración de aguas residuales en el sector cervecero. En este caso, el proyecto desarrollado se refiere a la la depuradora de aguas residuales de la fábrica de cerveza española con sede en Zaragoza, La Zaragozana, conocida comercialmente como Cervezas Ámbar.

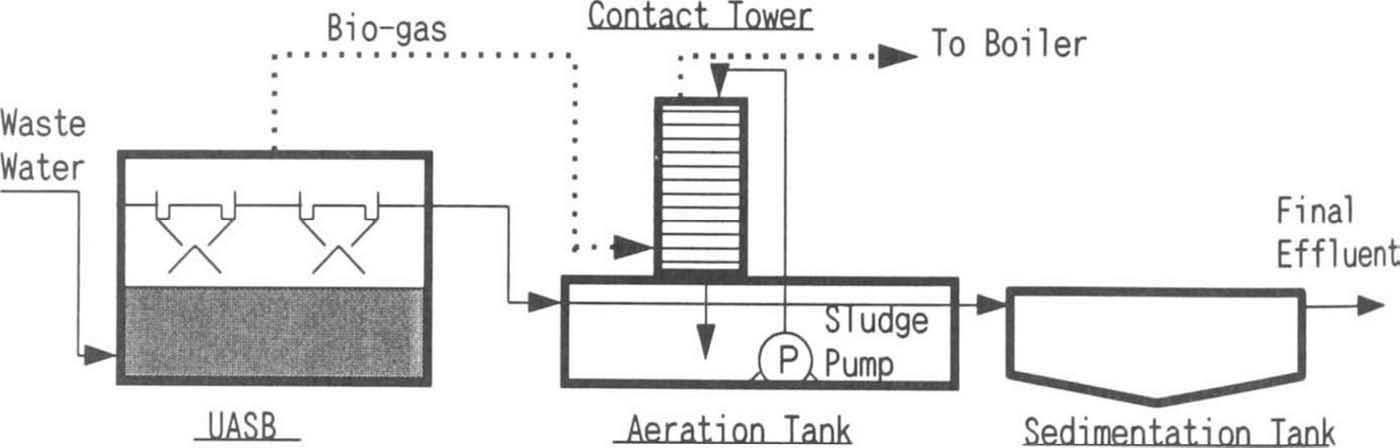

Esquema general de la planta

1.Introducción

Con esta actuación, La Zaragozana, demuestra su compromiso con el medio ambiente, promoviendo y emprendiendo diferentes actuaciones que permiten el desarrollo y crecimiento de la compañía de manera sostenible. En el diseño de esta planta, Aema ha incorporado soluciones que garantizan menores costes de inversión y mantenimiento, así como la consecución de una instalación compacta y ampliable, según necesidades.

El comportamiento sostenible y socialmente responsable de la industria, mejora su posicionamiento, ayuda a reducir costes, atrae inversión y minimiza riesgos.

2.Tecnología Anaerobia (UASB) + MBR

El acuerdo contraído con La Zaragozana, incluye diseño, construcción, puesta en marcha, operación y mantenimiento durante varios años. Esta depuradora ha sido el fruto de meses de intenso trabajo para Aema, analizando las demandas del cliente y su objetivo de contar con una depuradora moderna, flexible y con exigentes garantías de vertido. Tras la exploración de diversos escenarios y tecnologías disponibles, se ha optado por la combinación de dos tecnologías con el binomio UASB+MBR: reactor anaerobio tipo UASB (Upflow Anaerobic Sludge Blanket), combinado con un reactor aerobio con tecnología MBR (reactor biológico de membranas).

Ambas tecnologías complementarias, permiten la eliminación de la demanda química de oxígeno (DQO) disuelta en los reactores biológicos y de la materia particulada en suspensión (SPM) rechazada por la membrana, dando lugar a un efluente de calidad incluso superior a la exigida por la legislación vigente para vertidos de aguas al río.

3.EDARi La Zaragozana

La EDARi, con una capacidad de tratamiento proyectada de 3.300 m3/d, integra las tecnologías anaerobia UASB y aerobia biorreactor de membrana (MBR) para la depuración biológica del vertido industrial de la cervecera.

Para este proyecto en concreto, las principales premisas que se han tenido en cuenta a la hora de diseñar la solución final han sido las siguientes:

- Reducción de la máxima DQO con el mínimo coste energético.

- Optima y mayor generación de biogás.

- Aprovechamiento del espacio disponible, con un diseño que optimiza la superficie de suelo industrial.

- Mínimo coste de canon de vertido.

- Pay back de la inversión.

Todas estas premisas han sido determinantes para seleccionar un diseño basado en el proceso anaerobio UASB+MBR como la solución más adecuada para tratar este tipo de vertido.

4.Diseñar, sin perder de vista el futuro

Un buen diseño, lo hace todo más fácil. El éxito de una instalación depuradora de aguas residuales (EDAR), depende de su capacidad de operar asegurando de manera sostenida, el cumplimiento de los parámetros de vertido, en relación a la carga contaminante influente.

¿Cómo se consigue esta situación de fiabilidad y con costes de operación asumibles?

La versatilidad del diseño permitirá futuras optimizaciones con el objetivo de reutilizar el agua depurada – agua regenerada – en los procesos internos de fábrica y que la planta de Zaragoza, se anticipe una vez más a nuevas exigencias de acuerdo con los estándares medioambientales de la compañía. Las posibilidades de reuso del agua depurada mediante tecnología de membrana (ej. Ósmosis Inversa) y desinfección (ej. Ultravioleta) buscarán mejorar a futuro el ratio de utilización de agua en la industria cervecera.

5.Ventajas tecnológicas

Esquema de un reactor BIOTIM® UASB

Esta nueva depuradora en el sector cervecero, confirma las ventajas intrínsecas de la tecnología anaerobia (UASB) que la hacen económica y tecnológicamente muy ventajosa frente a otras tecnologías de depuración.

En los tratamientos anaerobios no se requiere oxígeno (ahorro energético), se genera menor cantidad de lodo (residuos sólidos) y se produce un subproducto con alto valor agregado como es el biogás, susceptible de ser aprovechado.

- Bajo consumo energético y simplicidad del funcionamiento.

- Baja producción de fangos.

- Los lodos se conservan (sin alimentación) por largos periodos de tiempo.

- Bajos requerimientos nutricionales.

- Reducida superficie de implantación.

- Bajo consumo de productos químicos.

- Reducción de costes de tratamiento.

- Generación de biogás, que puede ser aprovechado como fuente de energía renovable.

- Posible valorización de la biomasa en el mercado.

- Diseño robusto, alto volumen de biomasa activa, resistencia a las perturbaciones de carga y temperatura con la más alta tasa de eliminación de DQO.

Para cerrar el círculo, aprovechando el contenido energético del biogás producido, la instalación se completa con la instalación de una estación de intercambio de calor en fases: precalentamiento del vertido con efluente depurado y calentamiento posterior con ayuda de una caldera de agua caliente.

Para la combustión del biogás y dando cumplimiento a la normativa vigente (RD 1042/2017) procedemos a la “desulfuración” del gas mediante un bioscrubber: un equipo que evita el consumo de producto químico empleando el fango activo del reactor aerobio como medio lavador de sulfuros.

En cuanto a la tecnología MBR, Aema es la firma española y primera en Europa en instalar y poner en marcha la nueva configuración de membranas de fibra hueca, ofreciendo lo más novedoso y viable, técnica y económicamente a la industria alimentaria, con más de 60 instalaciones en operación en todos los sectores. En este caso, esta tecnología, puede utilizarse como un proceso independiente o para “pulir” los vertidos pre tratados anaeróbicamente a una calidad adecuada e inigualable para su reutilización, cumpliendo además con los más estrictos límites de descarga en términos de MO, SS y nutrientes (N,P).

Instalacion MBR

Entre sus ventajas se encuentran:

- Fácil operación y mantenimiento

- Rápida implantación e integración con sistemas existentes

- Reduce o elimina la desinfección

- Baja presión transmembrana (TMP) de operación

- Cumple con los límites más estrictos para materia orgánica, SS y nutrientes

- La vida de servicio útil de la membrana puede ser mayor a 10 años

- Ultra compacto, bajo espacio de implantación

- Reduce producción de lodos y costo asociado de deshidratación más gestión

- Eliminación de los problemas inherentes a la decantación del fango

- Efluente de altísima calidad, apto para reutilización

Una ventaja importante del proceso de bioreactor de membrana, es que los sólidos del fango y biomasa, son totalmente retenidos en el bioreactor. Esto significa que el tiempo de retención de sólidos (SRT) en el bioreactor, se puede controlar completamente por separado del tiempo de retención hidráulico (TRH). Esto es diferente del proceso CAS o fango activado convencional, donde los “flóculos” que componen la biomasa, tienen que crecer en tamaño hasta el punto donde puedan sedimentar en el clarificador secundario. En un CAS, el TRH y SRT van acoplados, ya que el tamaño del flóculo y su sedimentabilidad está ligada al TRH.

Por último, el tiempo de retención de sólidos (SRT) tiende a proporcionar un mejor biotratamiento total. Esta condición favorece el desarrollo de los microorganismos de crecimiento más lento, específicamente nitrificantes. Los MBRs entonces son especialmente eficaces en la eliminación de N (nitrificación).

6.Resumen

Después de más de 15 años de operación con la tecnología MBR, AEMA ha sido capaz de innovar en la aplicación de esta tecnología en el sector industrial alimentario, mejorando los sistemas de control y autogestión, optimizando las estrategias de operación, adaptando los protocolos para traducirlos en un funcionamiento estable a lo largo del tiempo y con los más bajos costes de mantenimiento. Funcionan actualmente plantas instaladas y mantenidas por AEMA con esta tecnología, que operan en la actualidad con aquellas membranas originales de hace más de 15 años.

La fórmula y garantía de éxito de AEMA a lo largo del tiempo, descansa en haber dado forma y comprendido la ecuación y sinergia entre:

Estrategias de Control + Hidráulica + Proceso Biológico = AemaMBR

Para entender este concepto es importante darse cuenta de que TODAS las membranas sumergidas tienen un biofilm que debe gestionarse con el conocimiento que brinda la experiencia. Proactividad trabajando al servicio del cliente desde nuestros departamentos de E&M (Explotación y Mantenimiento), laboratorio de bioindicación y análisis, ingeniería de diseño, I+D.

La experiencia de AEMA en vertidos industriales, unida en esta planta depuradora a Waterleau (multinacional especialista en tecnología anaerobia), como socio tecnológico, prevé garantizar el resultado óptimo de este proyecto, tanto desde el punto de vista del sistema de depuración propuesto, como desde el punto de vista de la eficiencia energética, el aprovechamiento del exceso del biogás (calor) generado para la producción de fábrica y el calentamiento del vertido de la depuradora.

Luis Carlos Martínez Fraile (Director Técnico en Grupo AEMA)

Alicia Torres Fraile (Directora de I+D+i del Grupo AEMA y Directora Técnica en LABORATORIOS ALFARO)

Jorge Eduardo Rodríguez Rojo (Ingeniero Comercial. Gestor del proyecto La Zaragozana)

Depuradora de aguas residuales en el sector cervecero

Artículo técnico publicado en la revista FUTURENVIRO

Quinto aniversario del lanzamiento de nuestro blog aguasindustriales.es

Dicen las estadísticas que el 90% de los blog no superan el primer año de vida, si esto es cierto, ¡estamos de suerte!

CELEBRAMOS NUESTRO 5º ANIVERSARIO

Pasados cinco años desde su lanzamiento, más de 133.045 visitas y 3.812 suscriptores, el Blog www.aguasindustriales.es celebra un lustro compartiendo contenido de valor para apoyar a los profesionales de la industria encargados de resolver las dificultades y problemas relacionados con las aguas industriales.

Estamos agradecidos por su apoyo y participación y orgullosos de continuar aportando contenido de valor al área de ingeniería ambiental de las aguas industriales. Este foro es una manera de entender y llevar a la práctica la investigación aplicada y las mejoras en el diseño, instalación y mantenimiento de instalaciones de aguas industriales, residuales, de aporte y de proceso, en los diferentes sectores industriales.

Desde sus orígenes, el blog www.aguasindustriales.es ha tenido la clara misión de conseguir que las empresas encuentren respuesta a los problemas que surgen a diario con las aguas industriales. Lanzamiento de nuevos equipos, mejores prácticas, consejos, comparativa de tecnologías, casos de éxito, reportes técnicos e ingeniería…son algunos de los temas desarrollados en el Blog.

En estos años, hemos logrado establecer relaciones estables y fructíferas con una larga lista de empresas que visitan a diario el blog, en busca de contenido de valor para superar sus retos. En este sentido, creemos modestamente que este blog está contribuyendo eficazmente su granito de arena a orientar y ayudar a las empresas y profesionales a solucionar sus retos presentes y futuros con las aguas industriales.

Aprovechamos para compartir con ustedes algunos de los post más visitados (los que superan las 500 visitas):

- Eliminación del nitrógeno en las aguas residuales

- Análisis de proceso en las EDAR´s

- Sistema de flotación por aire cavitado (CAF)

- La importancia de los estudios de proceso en las EDARIs

- Preparadores automáticos de polielectrolito, ¿qué son? ¿en qué consisten? ¿qué ventajas tienen?

- Solución portátil para la deshidratación de lodos

- Problemas de depuración en el sector conservas

- Sistema de parrillas extraíbles, beneficios de este sistema de aireación en el tto. de aguas

- Leyendas urbanas acerca del Bioreactor de Membrana (MBR)

- Cómo obtener el permiso de reutilización de aguas

Deshidratación de fangos EDAR con tornillos deshidratadores

Hay diferentes tecnologías para deshidratar los fangos procedentes de las plantas depuradoras de aguas residuales. Entre las más conocidas y utilizadas se encuentran los filtros banda, los filtros prensa, las centrífugas, y más recientemente, los tornillos deshidratadores, que están cobrando cada día más importancia gracias a la simplicidad de su tecnología y flexibilidad de operación. Es una alternativa que merece un análisis con mayor profundidad y por ellos centraremos su atención en este post.

El tornillo deshidratador es un sistema de tratamiento de aguas residuales eficaz, capaz de tratar muchos tipos de lodos y aguas residuales industriales en una sola unidad operativa. El interior de su estructura está compuesto por placas de anillos separadores cilíndricos fijos y móviles. El movimiento rotacional con el tornillo de paso variable proporciona un proceso continuo de deshidratación, y su diseño elimina las posibles obstrucciones.

Deshidratación de fangos EDAR con tornillos deshidratadores

Esquema de funcionamiento del equipo de deshidratación de fangos

Este sistema está siendo implantado cada vez con más frecuencia por AEMA dado que estos alcanzan los más altos niveles de sequedad con fangos estabilizados aeróbicamente así como con fangos digeridos y fangos de flotación.

Este método de deshidratación de fangos EDAR con tornillos deshidratadores, está diseñado exclusivamente para ser un sistema completamente automatizado capaz de arrancar, operar y parar sin la intervención del operario. Debido a su diseño, es especialmente últil en la deshidratación de fangos industriales que generan lodos con un alto contenido de aceites y grasas, como puede ser en el caso de los mataderos, la industria alimentaria en general, la industria pesquera, textil, química,…

Deshidratación de fangos EDAR con tornillos deshidratadores

El tornillo deshidratador presenta una serie de ventajas que permitirán una atención mínima por parte del operario, agilizando su intervención en otros puntos de la depuradora.

- Equipo sostenible:

- Consumo energético extremadamente bajo (aproximadamente una décima parte del de una centrífuga).

- Requiere muy poca agua de lavado, el consumo de agua es mínimo, únicamente necesario para el contralavado.

- Nivel de ruido inferior a los 70 dB.

- Ausencia de vibraciones.

- Proceso de contra-lavado ajustable en frecuencia, y tiempo para mantener el sistema limpio (el equipo consta también de un sistema de anillos anti-obstrucción).

- Baja exigencia de mantenimiento. Operación continua, segura y totalmente automática, con el mínimo estrés de operación.

- Capacidad para tratar efluente de recirculación con un contenido en sólidos muy bajo. Alto grado de deshidratación del fango, y consecuentemente una reducción de los gastos de eliminación o gestión de residuos.

- Equipo de reducido tamaño.

- Fácil de operar y mantener: Debido a sus bajas revoluciones el desgaste es mínimo y es un equipo que puede trabajar las 24 horas sin interrupción sin que emana ruido ni gases.

- Costes de recambio, normalmente bajos.

- Larga vida útil.

- Es posible diseñar unidades móviles.

- Los anillos móviles, limpian el lodo de los boquetes, evitan la obstrucción y reducen continuamente el uso de agua para aclarar.

Aplicables a varios tipos de lodo:

- Deshidratación de lodos biológicos provenientes de plantas de tratamiento de lodos activados, SBR, aireación prolongada u otra modalidad.

- Deshidratación de lodos de plantas de tratamiento físico-químicas.

- Deshidratación de lodos de faenas de limpieza de tanques.

- Lodos o corrientes líquidas con sólidos que se requieran separar.

Los tornillos deshidratadores son aptos para un amplio rango de aplicaciones, y están disponibles en diferentes tamaños, para caudales desde 0,5 hasta 50 m3/h (10-1.500 kg. MS/h).

Si necesita más información sobre la deshidratación de fangos EDAR con tornillos deshidratadores, no dude en contactar con nosotros: comercial@aemaservicios.com

Deshidratación de fangos EDAR con tornillo deshidratadores

Mejoras en la aplicación de la tecnología anaerobia en el sector cervecero

Con el binomio UASB+MBR garantizamos menores costes de inversión y una instalación compacta.

Tecnología anaerobia (UASB) + MBR implantada en La Zaragozana

Aema, empresa española dedicada al tratamiento de aguas, está apostando en estos últimos años por la adaptación de sus diseños, la óptima gestión de la hidroeficiencia energética, la reutilización y la mejora medioambiental. Para ello, está ejecutando instalaciones que ya incluyen nuevas tecnologías, en colaboración y alianzas con grandes Empresas multinacionales proveedoras de las mismas y con la confianza de los clientes y grupos empresariales destinatarios de estas plantas de tratamiento.

Tras un largo estudio previo, durante el que se consideraron distintas tecnologías de tratamientos, la empresa cervecera La Zaragozana, se ha decantado por el sistema de depuración anaerobio tipo UASB (Upflow Anaerobic Sludge Blanket), combinado con un aerobio con tecnología MBR, propuesto por AEMA, para tratar los vertidos generados en su proceso de elaboración de cerveza.

En los tratamientos anaerobios no se requiere oxígeno (ahorro energético), se genera menor cantidad de lodo (residuos sólidos) y se genera un subproducto con alto valor agregado como es el biogás, susceptible de ser aprovechado.

Ventajas de la tecnología anaerobia (UASB):

- Bajo consumo energético y simplicidad del funcionamiento.

- Baja producción de fangos.

- Los lodos se conservan (sin alimentación) por largos periodos de tiempo.

- Bajos requerimientos nutricionales.

- Reducida superficie de implantación.

- Bajo consumo de productos químicos.

- Reducción de costes de tratamiento.

- Generación de biogás, que puede ser aprovechado como fuente de energía renovable.

- Posible valorización de la biomasa en el mercado.

Las principales premisas que se han tenido en cuenta a la hora de diseñar el proyecto han sido:

- Reducción de la máxima DQO con el mínimo coste energético.

- Optima generación de biogás.

- Aprovechamiento del espacio disponible, con un diseño que optimiza la superficie de suelo industrial.

- Mínimo coste de canon de vertido.

Una vez más, la experiencia de AEMA en tecnología biológica aerobia y MBR, unida en esta planta depuradora a Waterleau (multinacional especialista en tecnología anaerobia), va a garantizar el resultado óptimo, del proyecto de una importante Empresa del sector cervecero como es La Zaragozana (AMBAR), tanto desde el punto de vista del rendimiento de depuración, como del de la eficiencia energética, el aprovechamiento del exceso del biogás (calor) generado para la producción de fábrica y el calentamiento del vertido de la depuradora.

Mejoras en la aplicación de la tecnología anaerobia. Mejoras en la aplicación de la tecnología anaerobia en el sector cervecero.

Claves de depuración en la industria de subproductos cárnicos

Como recientemente tratamos en el post Depuración en la industria de subproductos cárnicos, las aguas residuales procedentes de la industria de aprovechamiento de subproductos de origen animal, se caracterizan por su elevada carga orgánica y sólidos en suspensión, y en algunos casos con elevados niveles de conductividad y/o aceites y grasas. También hay vertidos debidos a las aguas de condensación de la materia prima, que tienen elevados niveles de DQO y alta biodegradabilidad.

Claves de depuración en la industria de subproductos cárnicos

Los diferentes flujos de vertido de agua dentro de la planta de subproductos cárnicos (condensados del agua de formación de la materia prima, aguas de limpieza de la instalación, aguas de limpieza de los camiones de transporte) deben recibir un pre-tratamiento para reducir el efecto medioambiental.

Los sistemas de control y depuración de vertidos en este sector, se ven influenciados por el punto al que vierte la empresa, ya que si el vertido se realiza a cauce público, los límites son más restrictivos que si se realiza a un colector municipal, y por tanto los sistemas de tratamiento deben adecuarse para garantizar el cumplimiento de los límites establecidos.

En este post, vamos a ver las claves de depuración en la industria de subproductos cárnicos así como los posibles problemas y sus causas que puedan surgir en una línea de proceso típica para este sector: