Category Archives: Aguas de aporte

Manual básico de ósmosis inversa en la industria

Planta de ósmosis inversa

El empleo de sistemas de ósmosis inversa en la industria del acondicionamiento de agua continúa creciendo, y Aema no permanece ajeno a esta tendencia.

A medida que se ponen en servicio más sistemas, es importante que tanto los profesionales de la calidad del agua como futuros usuarios amplíen su comprensión de esta tecnología. Es por ello, que hemos decidido publicar este manual básico de ósmosis inversa en la industria.

Esta información puede aplicarse en general a todos los sistemas de ósmosis inversa, si bien en cierto pueden acontecer casos en los que nos encontremos con aguas más problemáticas con sus especiales características como contener otras impurezas, como altos niveles de compuestos orgánicos, hierro, manganeso, sulfuro de hidrógeno y otros constituyentes que pueden afectar el rendimiento y la vida de la membrana RO, pero no se tratan en este artículo.

RO (Reverse Osmosis) u Osmosis Inversa es un proceso en el que el agua se alimenta a una membrana semipermeable. En la superficie de la membrana, el agua se separa de su contenido casi total de minerales disueltos. En este punto del proceso, el agua purificada, al pasar a través de la membrana, se captura y se convierte en agua permeada (también conocida como agua producida) y las aguas de rechazo o concentrado se envían al drenaje e incluso parte del mismo, por razones de diseño, pueden recircularse a la aspiración de la bomba de alta presión.

Los Sólidos disueltos totales (TDS) que se encuentran a menudo en el agua consisten principalmente en cationes de calcio, magnesio, sodio y potasio, junto con aniones de cloruro, sulfato, silicato y bicarbonato. También están presentes en el agua pequeñas cantidades de material orgánico, tierra, arcilla, limo, partículas minerales y microbios, junto con múltiples cationes y aniones. Estos elementos traza pueden ser hierro, estroncio, bario, nitrato, plomo, cobre, fluoruro, manganeso … y la lista continúa. Un análisis exhaustivo del agua es el mejor comienzo para cualquier proyecto de RO y también sirve como una herramienta útil para diagnosticar problemas con los sistemas que están actualmente en funcionamiento. Ayuda a garantizar que el pretratamiento se dimensione y se seleccione correctamente y ayuda a establecer pautas para las tasas de permeado y la recuperación general del sistema.

Manual básico de ósmosis inversa en la industria

Pretratamiento

El tratamiento previo para la mayoría de los sistemas de RO se puede dividir en cuatro tipos de tratamiento previo:

1) Control de sedimentos

El prefiltro en sí mismo en un sistema de RO ensamblado en fábrica no debe ser considerado como el único control de sedimentos para el sistema. Se prefiere un filtro de sedimentos de lavado a contracorriente de tipo multimedios sílex antracita como la primera pieza del equipo en la línea de pretratamiento y también sirve como protección para otras tecnologías de pretratamiento donde hay más sedimentos presentes. Idealmente, el método de control de sedimentos debería seleccionarse para garantizar un valor de índice de densidad de limo (SDI) < 3. SDI se discute más adelante en el tema de las tasas de flujo. Si no se aborda, los valores de SDI > 3 pueden causar un tapón prematuro de la membrana. El sistema de RO debe bloquearse cuando el filtro de sedimentos se lava a contracorriente para que no haya sedimentos o no haya valores altos de SDI en el agua de alimentación de RO.

2) Decloración

Por lo general, se realiza con carbón activado dimensionado a 3.7 gpm (galones por minuto) por pie cúbico de flujo de servicio de carbono. El filtro de carbón debe dimensionarse para satisfacer la demanda del caudal de alimentación del sistema RO, no la tasa de permeado. La velocidad de flujo de alimentación siempre será mayor que la velocidad de permeado. El carbón activado también reduce los compuestos orgánicos; sin embargo, se requieren caudales mucho más bajos para lograr una reducción orgánica. Para eliminación de cloro puede resultar aceptable un EBCT (Empty Bed Contact Time) de 4 minutos, mientras que para remoción tipo orgánica no deberíamos trabajar por debajo de 10. RO debe bloquearse cuando el filtro de carbón se lava a contracorriente para que el agua clorada no dañe las membranas de RO.

La inyección química de metabisulfito de sodio también se puede usar para la decloración, inyectada en la práctica a 3 ppm (partes por millón) por cada ppm de cloro libre. Los filtros de sedimento y carbón deben programarse para retrolavarse en diferentes momentos. Esto asegurará que haya disponible un amplio volumen de agua y presión para el lavado a contracorriente de cada filtro. El bloqueo de la RO, para que no pueda funcionar mientras los filtros de sedimento y carbón están en contralavado, garantiza que la bomba de RO no cavitará si estos filtros no tienen una función de bypass automático. Si los filtros tienen una función de bypass automático, entonces el sistema RO debería apagarse independientemente para evitar daños a la membrana por el cloro y los sedimentos.

3) Control de incrustación (scaling)

Esto es más comúnmente realizado por los descalcificadores de agua tradicionales. El descalcificador debe ser un sistema doble alterno, a menos que la demanda de agua de alimentación del RO sea baja, la dureza del agua sea baja, que exista un almacenamiento adecuado de permeado y que el descalcificador pueda bloquear el RO durante la regeneración. La inyección de productos químicos antiscalantes en lugar de descalcificar o ablandar el agua es también un medio popular de control de incrustación. Un análisis de minerales es especialmente importante cuando se usan agentes antiincrustantes químicos porque todos los minerales y metales aún están en el agua de alimentación. Por lo tanto, la recuperación del sistema dependerá de los niveles de estos constituyentes y del rendimiento del químico antiscalante. Sin algún tipo de control de incrustación, una membrana de RO podría incrustarse en cuestión de horas, dependiendo de la química del agua de alimentación y la recuperación del sistema.

4) Control biológico

Un esterilizador ultravioleta (UV), que produce radiación germicida UV de 254 nanómetros y dosis a 30,000 microwatt segundos por cm2, es una buena defensa contra los microbios generales. Los microbios pueden formar biopelículas en la superficie de la membrana, lo que reduce la producción de permeado. El sistema UV debe ser prefiltrado con un filtro de cartucho de 5 micrones para maximizar la transmisión de UV en el agua. Bien es cierto que estos equipos esterilizadores han evolucionado positivamente y hoy contamos con equipos con lámparas de efecto óptico multibanda desde 200 hasta 400 nanómetros, mucho más efectivos de cara a proteger la asepsia de la membrana, impidiendo que ciertos microorganismos proliferen y excreten exopolímeros (EPS). Si se emplea un descalcificador de agua tradicional como método de control de incrustación para el sistema de RO, entonces el esterilizador UV recibirá el beneficio adicional de la formación de incrustaciones reducidas en la lámpara de cuarzo del UV donde tenemos mayor temperatura, menor solubilidad de sales disueltas. Esto mejorará la transmisión de UV al agua y reducirá los intervalos de limpieza de la camisa de cuarzo, por lo que el sistema UV debe instalarse después del descalcificador de agua. Si se está utilizando un químico antiscalante, en lugar del descalcificador de agua tradicional para el control de la incrustación de la membrana, consulte con el fabricante del antincrustante para confirmar que el sistema UV no tendrá un efecto adverso en el rendimiento del químico utilizado.

Recuperación porcentual

Se pone mucho énfasis en el porcentaje de recuperación en el que opera el RO. Si se alimenta una RO de 1.000 litros/hora y se envía 500 l/h para drenar (rechazar) y 500 l/h al tanque de agua permeada, esto se conoce como recuperación del 50 por ciento. El porcentaje de recuperación de un RO se puede calcular por:

Permeado (unidades de caudal, ej. Litros/hora) / Alimentación (unidades de caudal, ej. Litros/hora) x 100 =% de recuperación

Si una RO está produciendo un permeado de 6.500 l/h y un rechazo de 3.500 l/h (6.500 + 3.500 = 10.000), entonces el flujo de alimentación es de 10.000 l/h. Por lo tanto, la recuperación es 6.500 / 10.000 x 100 = 65%. La recuperación es importante porque todas las sales disueltas en el agua tienen una limitación en cuanto a qué tan alto pueden concentrarse en las membranas y permanecer disueltas. La química del agua en un sistema de RO cambia desde el extremo de alimentación de la membrana hasta el extremo de rechazo. Las aguas residuales de un sistema de RO tienen un TDS más alto que el agua de alimentación del sistema. La diferencia en el TDS entre el agua de alimentación y el agua de drenaje está directamente relacionada con la tasa de recuperación en la que opera la RO. Si se suministra agua a una RO con un TDS de 500 ppm y está operando a una recuperación del 50 por ciento, el flujo de desechos tendrá un TDS de 1,000 ppm. Esto es atendiendo al factor de concentración definido como F = 1/(1-R), en este caso 1/(1-0,5) = 2. Con una recuperación del 60 por ciento, el TDS de aguas residuales será de 1,250; F=1/(1-0,6)=2,5; 1,250 = 2,5 x 500 ppm y 2,000 ppm con una recuperación del 75 por ciento; F=1/(1-0,75)=4; 2.000 = 4 x 500 ppm. Un sistema de RO tendrá una mayor probabilidad de cometer fallas o incrustación a altas tasas de recuperación. A medida que aumenta el TDS del agua en las membranas, los minerales menos solubles comenzarán a formar escamas de minerales precipitados en la superficie de la membrana.

La figura muestra una trayectoria de flujo típica a través de un sistema de RO comercial en varias etapas. Este tipo particular de configuración se conoce como una matriz 4: 2: 1. Una bomba de alta presión alimenta las primeras cuatro carcasas de membrana en paralelo. El agua residual de estos cuatro alojamientos de membrana proporciona el agua de alimentación para la segunda etapa, que consiste en dos alojamientos de membrana alimentados en paralelo. El agua residual generada por estos dos alojamientos de membrana de la segunda etapa proporciona el agua de alimentación a la última o tercera etapa. El agua rechazada que sale de la membrana de la tercera etapa tiene el TDS más alto. Debido a que la (s) membrana (s) en la tercera etapa final están sujetas a la mayor cantidad de agua con TDS, es más probable que se incrusten primero y es la más rápida de incrustarse en caso de que el tratamiento previo, ya sea un descalcificador o un agente químico antiincrustante deja de funcionar o no se mantiene adecuadamente.

En un sistema de RO bien diseñado, cada membrana convierte un máximo del 15 por ciento del agua que se alimenta en el permeado. El otro 85 por ciento se convierte en el agua de reposición de la siguiente membrana o, si no hay otras membranas presentes, se envía una parte del agua para drenar, mientras que la parte restante se devuelve al lado de succión de la bomba de alimentación. Reciclar una parte de las aguas residuales y volver a introducirla nuevamente en el lado de succión de la bomba de alimentación es un concepto conocido como reciclaje o recirculación interna de rechazo. Esto ahorra una gran cantidad de agua, pero aumenta el TDS del agua de alimentación a la membrana porque el agua de alimentación cruda ahora se está mezclando con aguas rechazadas de TDS más altas.

Porcentaje de rechazo iónico

Al confirmar el rechazo iónico de una membrana, recuerde que el TDS del agua de alimentación no es el TDS del agua proveniente del descalcificador y del filtro de carbón activo, sino el TDS del agua después de la mezcla del rechazo reciclado con el agua de alimentación. Dependiendo del diseño del sistema, un sistema de RO de membrana única que se alimenta con agua de TDS de 500 ppm que funciona con una recuperación del 50 por ciento con reciclaje de rechazo podría tener un TDS de agua de alimentación de membrana mezclada de 750 ppm. Para calcular el rechazo iónico de una membrana, siga esta fórmula:

(Agua de alimentación de membrana TDS – TDS de agua permeada) / Agua de alimentación de membrana TDS x 100 =% de rechazo iónico

Cuando compruebe el porcentaje de rechazo iónico de una membrana con respecto a la hoja de datos del producto de la membrana, recuerde que las pruebas de los fabricantes de membranas se realizan bajo parámetros muy específicos o condiciones estándar: El pH, la temperatura, la presión del agua de alimentación, el TDS del agua de alimentación y el tipo de iones (generalmente cloruro de sodio) generalmente se anotan siempre en la hoja de datos del producto porque cada uno de estos afecta el rechazo iónico. Diferentes iones tienen diferentes valores de rechazo. El pH afecta el rechazo iónico de muchos iones. La temperatura, la presión del agua de alimentación y el TDS afectan la velocidad de flujo o gpd por pie cuadrado del material de membrana de una membrana. Por ejemplo, puede observar que un sistema de RO hace que el agua del TDS sea menor con una presión de alimentación más alta en la membrana que con las presiones de agua de alimentación más bajas. Esto se debe a que la tasa de migración de la sal iónica a través de una membrana es bastante constante; sin embargo, la mayor presión del agua de alimentación a la membrana hace que se cree más agua purificada, lo que diluye los iones inevitables en el permeado a un nivel más bajo, lo que causa un TDS total de permeado inferior. Esto tiene un impacto directo en el porcentaje de rechazo iónico de una membrana, por lo que los fabricantes de membranas han establecido condiciones de prueba estándar para eliminar estas variables.

Tasas de flujo, el famoso “flux” (GFD o lmh)

La tasa de flujo de una membrana de RO es la cantidad de agua permeada que produce la membrana por pie cuadrado de material de membrana por día (generalmente expresada como gfd o galones por pie cuadrado por día). Por ejemplo, las membranas comunes de 4 x 40 tienen una superficie total de pies cuadrados de 87 pies cuadrados. Por lo general, se clasifican como membranas de 1,800 gpd. Para calcular la tasa de flujo gfd de esta membrana, divida los galones por día por la cantidad cuadrada: 1,800 / 87 = 20. Para pasar de GFD a lmh, multiplique por 1,7.

Imagine que esta membrana está siendo operada a 20 gfd o 34 lmh. Las tasas de flujo de la membrana están limitadas por el SDI del agua de alimentación. SDI es la característica de taponamiento del filtro del agua debido a los sedimentos microfinos. Todas las aguas tienen diferentes SDI. El agua de pozo por lo general tiene menores SDI y las aguas superficiales por lo general tienen más alta, pero no siempre. Un agua permeada tiene una SDI extremadamente baja. Una SDI de uno es mejor que una SDI de tres. Por encima de un DSDI de tres, es más probable que se produzcan incrustaciones de partículas en las membranas a altas tasas de flujo. Si eso sucede, reduzca la velocidad de flujo de la RO a 16-17 GFD, disminuyendo la presión del agua de alimentación a la (s) membrana (s) y produciendo menos permeado. En un sistema de RO comercial de múltiples etapas, como el descrito en la figura anterior, no todas las membranas producen la misma cantidad de agua permeada.

La presión del agua de alimentación a las membranas es más alta en la primera etapa, más baja en la segunda etapa y más baja en la tercera etapa final. Esto se debe a que en cada etapa se produce una pérdida de presión de alimentación de la membrana. El TDS del agua de alimentación de membrana en la primera etapa es más bajo que el TDS del agua de alimentación de membrana en la segunda y tercera etapas porque la segunda etapa se alimenta con agua rechazada de la primera etapa y la tercera etapa se alimenta con agua de rechazo desde la segunda etapa escenario. Estas dos características operativas de los sistemas de RO de múltiples etapas dan como resultado membranas de la primera etapa que funcionan a una tasa de flujo más alta que las segundas dos etapas. Dependiendo del diseño del sistema, las incrustaciones de partículas pueden desarrollarse en las membranas de la primera etapa antes de la segunda y la tercera debido a la mayor tasa de flujo.

Autopsia de membrana

Las membranas se pueden limpiar siguiendo las pautas de los fabricantes de productos químicos de limpieza o de membrana. Como regla general, si las membranas requieren hasta un 15 por ciento más de presión de alimentación para producir la misma cantidad de permeado que cuando eran nuevas o hasta un 15 por ciento menos de permeado a la misma presión de alimentación y temperatura que cuando estaban nuevos, se pueden limpiar. Ignorar estos porcentajes de referencia puede significar que las membranas pueden no responder bien a la limpieza.

La autopsia de una membrana es útil para determinar qué está causando problemas de incrustaciones. Sigo un procedimiento simple que puede ser muy revelador. Comience por hacer un corte superficial en la envoltura exterior de la membrana de arriba a abajo. Retire la cinta o la envoltura de fibra de vidrio. De nuevo, haga un corte superficial de arriba a abajo, esta vez a través de la primera capa de la membrana. La membrana ahora debería desenrollarse como un rollo de toallas de papel. Mira lo que está en la superficie de la membrana. En este punto, dados los resultados del análisis del agua, puede comenzar a sacar algunas conclusiones. El rojo puede indicar la presencia de hierro o arcilla, o ambos. Gris a negro podría indicar manganeso (gris también podría significar limo). Fino, polvo suelto podría ser limo. La arena dura (con una textura apelmazada, parecida al papel de lija) es escama. Secar una sección de la membrana con la incrustación, raspar una muestra y poner ácido clorhídrico en ella. Si hace espuma, posiblemente sea algún tipo de carbonato de calcio o magnesio; esto podría significar que el ablandador o el producto químico de tratamiento previo antical no funciona correctamente.

Si la incrustación se parece a los cristales de azúcar y no hace espuma cuando se aplica ácido clorhídrico, puede ser basada en sulfato de calcio. Todavía se requiere calcio para hacer esta forma de incrustación, por lo que el descalcificador aún podría ser el problema. Recolecte más de esta incrustación y empápela durante la noche en una pequeña cantidad de agua desionizada. Al día siguiente, realice una prueba de dureza en el agua desionizada que tenía la escala empapada para ver si el contenido de dureza se elevó por encima del nivel original del agua desionizada. Esto indica y confirma que la incrustación de dureza está presente. ¿Está la membrana viscosa? Deje que la membrana se caliente a temperatura ambiente y huela. ¿Tiene un olor a pescado? El ensuciamiento microbiológico podría ser el problema.

Con cada una de estas pruebas, repase el tratamiento previo responsable de abordar ese problema. ¿Está funcionando correctamente? ¿es el tamaño adecuado? Luego puede hacer los ajustes adecuados o agregar el componente que podría faltar. Identificar la naturaleza del ensuciamiento también ayudará a seleccionar el producto de limpieza adecuado para las membranas. No se trata de limpiar por limpiar…existe una causa y un orden a seguir.

Conclusión

La tecnología de ósmosis inversa es un campo amplio con muchas aplicaciones del mundo real. Las plantas de procesamiento de agua embotellada y alimentos han incorporado sistemas de RO en sus instalaciones para garantizar un producto más consistente. Las instalaciones de acabado y chapado de metal utilizan agua RO para el lavado, soluciones de recubrimiento y aplicaciones de enjuague. Los lavadores autoservicio y túneles de lavado de coches emplean sistemas de RO para eliminar la mayoría de los minerales formadores de manchas del agua, para brindar a sus clientes un enjuague sin manchas. Las calderas de vapor que usan RO para el agua de compensación obtienen ahorros de energía al reducir la frecuencia de purga, lo que a su vez reduce los costos de los químicos. A lo largo de los años, los sistemas de desionización de lecho separado han sido reemplazados por sistemas de RO, lo que elimina la gestión en el sitio de sustancias químicas ácidas y cáusticas. La ósmosis inversa se ha convertido en un elemento común en restaurantes, laboratorios, hospitales y en una amplia gama de instalaciones de fabricación.

Continúe informándose en nuestro BLOG, en esta área. Al hacerlo, se encontrará más informado y elegirá mejor cual es la opción adecuada de tratamiento para su instalación.

Ing. Jorge Eduardo Rodriguez Rojo

Grupo AEMA

Manual básico de ósmosis inversa en la industria

Filtración de lavado en continuo

Filtración de lavado en continuo. Descubra la diferencia con respecto a los filtros de lavado convencionales.

¿Tiene dudas a la hora de tomar la decisión sobre qué filtro de arena instalar? Aquí le expondremos cuáles son las ventajas de la filtración de arena en continuo frente a los convencionales.

AEMA ha desarrollado un modelo propio de filtración en lecho fluidizado de arena con lavado en continuo, basándose en su amplia experiencia en el tratamiento de aguas, y apoyándose en su departamento de I+D+i, el cual ha contado a su vez con la colaboración de organismos como la Universidad de La Rioja, Grupo EDMANS y Grupo IDG. Todo el trabajo desarrollado por I+D+i de AEMA, ha contribuido a una optimización continua del filtro a lo largo de los últimos años, con pequeñas modificaciones que se han ido introduciendo. Estas modificaciones de diseño han sido primero analizadas mediante modelos matemáticos de simulación numérica de flujos, más concretamente con el software CFD (Computacional Fluid Dinamic) FUENT®. Posteriormente, han sido aplicadas a procesos reales, donde se han podido comprobar realmente las mejoras introducidas.

Ventajas de la filtración de lavado en continuo:

- La filtración convencional en superficie, funciona de forma discontinua, en ciclos; así cuando está colmatado, se debe regenerar mediante lavado. En el caso del filtro de lavado en continuo, el proceso de lavado es en contracorriente y en continuo, y no tienen lugar paradas para realizar lavados de arenas ya que, simultáneamente al proceso de filtración, la arena sucia se limpia en el lavador de arena y los sólidos en suspensión son eliminados con el agua de lavado. Por ello el filtro ofrece la máxima disponibilidad.

- Se prescinde de periodos de parada por el lavado puesto que este tiene lugar en paralelo con el proceso de filtrado, garantizando un servicio ininterrumpido.

- En un filtro de superficie, las aguas de entrada a filtración deben estar bastante limpias, ya que si no, se colmatan rápidamente los filtros. En un filtro de lavado en continuo, la arena se limpia continuamente, por lo que la capacidad de filtración no disminuye con el tiempo de funcionamiento del equipo. No se producen colmataciones puesto que el lecho filtrante es un lecho fluidificado.

- El filtro funciona de forma simple y fiable, sin necesidad de depósitos auxiliares, bombas, soplantes o válvulas automáticas para el proceso de lavado de arenas, que son imprescindibles en los sistemas tradicionales.

- El compresor de accionamiento del air-lift, es de funcionamiento seco, no necesita engrase.

- El equipo no tiene piezas móviles y el consumo energético es bajo, limitándose al consumo de aire exigido para operar el sistema de lavado de arena en continuo.

- La operación de lavado en continuo elimina la necesidad de almacenamiento del agua limpia o del agua de lavado consumida y de sistemas de control en el lavado a contracorriente.

- Al contrario que en los filtros convencionales, una vez que se estabiliza el caudal de lavado y el caudal másico de las arenas, la pérdida de carga es constante, y por tanto el caudal tratado no sufre modificaciones. En los filtros convencionales la pérdida de carga va aumentando hasta un punto crítico en el que es necesario realizar la operación de lavado de las arenas.

- Por ser las operaciones de mantenimiento sencillas y escasas, el personal necesario de mantenimiento es mucho menor que otro tipo de plantas convencionales.

- La existencia de flujos enfrentados, descendentes para la arena y ascendentes para el agua, propician una buena movilidad del lecho. Esto evita los problemas de compactación y colmatación de los filtros convencionales, que conllevaría una reducción de la capacidad de filtración, debido al descenso de la velocidad de paso del agua a través del lecho de arena.

- En todo momento se garantiza la obtención de un efluente tratado en el volumen y calidad exigidos.

- Un buen acabado y alta calidad de los materiales y el hecho de que el filtro está construido en acero inoxidable, da garantía de una larga vida y un mantenimiento del equipo en perfectas condiciones. sin necesidad de integración paisajística de cara a las visitas enológicas cada vez más en auge.

- Se pueden construir en PRFV u hormigón.

AEMA cuenta con una gran cantidad de referencias en potabilizadoras que incluyen sistemas de filtración en lecho de arena con lavado continuo.

AEMA ha desarrollado, ejecutado e instalado satisfactoriamente sus propios filtros de lavado continuo, fabricados íntegramente en acero inoxidable AISI304, o bien AISI316, según los requerimientos del cliente.

• ETAP Viscofán (Uruguay)

• ETAP Valle de Ocón (La Rioja)

• ETAP Urbanización Nalda GSI (La Rioja)

• ETAP de Calahorra (La Rioja)

• ETAP complejo turístico al oeste de Tenerife

• ETAP Alcanadre (La Rioja)

• ETAP varios municipios turolenses de Utrillas, Martín del Río, Escucha y Montalbán.

• Tratamiento terciario EDAR La Víbora (Málaga).

• Pretratamiento en Central Nuclear de Trillo.

• Etc.

Si necesita valoración o información, no dude en contactar con nosotros a través de comercial@aemaservicios.com

Tratamiento de Aguas para Calderas: alternativas de tratamiento

Tratamiento de Aguas para Calderas

El uso de vapor como recurso productivo y fuente de calor, es un común denominador en la inmensa mayoría de instalaciones del sector agroalimentario. Por tanto, hemos de dedicar especial atención a este servicio en lo que concierne a su producción y eficiencia. La referencia en la que analizaremos la facilidad de producción de vapor a partir de una fuente de agua conocida será básicamente la salinidad, y dentro de ella, ciertos elementos y contaminantes disueltos.

Imaginemos una instalación industrial, una fábrica cualquiera que requiere una determinada necesidad de vapor horario, bien de aplicación directa o indirecta. En el primer caso evidentemente habrá que tener especial cuidado en la elección de los productos químicos que pudieran requerirse para el acondicionamiento y que podrían pasar al vapor producido. Trabajaremos a una presión baja/media y nos encontramos con un agua con un contenido de sales disueltas próximo a los 2.000 ppm.

Básicamente, podemos echar mano de dos tecnologías para el tratamiento de aguas para calderas: el ablandamiento con resina de intercambio iónico ciclo sodio (a) y nuestra ósmosis inversa (b).

a) En la primera alternativa de tratamiento de aguas para calderas, el caudal de alimentación de agua a la caldera se corresponderá con el de producción de vapor requerido, a lo que habrá que descontar el porcentaje de recuperación de condensados, más la compensación de pérdidas por purgas establecidas en función de la calidad de agua bruta. Esto es, conseguir que en el interior de la caldera aseguremos una calidad (salinidad) de agua conforme a la Norma y recomendaciones técnicas del fabricante de la caldera.

Del total de sales disueltas, de 2.000 ppm, supongamos que la Dureza Total es de 80ºF, siendo 30ºF la correspondiente a la temporal y la diferencia 50ºF, la dureza permanente. El descalcificador nos dará un agua prácticamente libre de dureza, todo el calcio y magnesio se intercambiará con el sodio presente en la resina. Nuestra analítica simplemente variará aumentando la concentración de sodio en una cantidad correspondiente a los equivalentes eliminados de calcio y magnesio, con una ligera disminución de la conductividad y leve aumento del TDS. La salinidad y la alcalinidad nos fijarán los ciclos de concentración factibles para cumplir con la Norma, definiéndonos el caudal de purga horaria, que habrá que sumar a la alimentación continua de agua blanda.

Desde esta perspectiva, el análisis económico pasa por sumar:

– Descalcificador propiamente dicho y complementarios (prefiltro, tanque de salmuera, etc.), con funcionamiento a corriente o contracorriente.

– Consumo diario de agua para la caldera.

– Consumo de agua para la regeneración de las resinas.

– Consumo diario de sal en pastillas o salmuera líquida.

– Consumo de inhibidor de incrustación.

– Secuestrante de oxígeno.

b) Veamos ahora, el mismo planteamiento para el tratamiento de aguas para calderas, resuelto a partir de tratar el agua de alimentación de la caldera mediante un equipo de ósmosis inversa.

Partiremos evidentemente de la misma calidad de agua y el porcentaje de recuperación de condensados que consideramos en el caso del ablandador (descalcificador) de agua. Pero la gran diferencia radicará en el régimen de purgas según Norma, sustancialmente menor. Podríamos decir que concentraríamos casi 50X con respecto al agua alimentada desde un descalcificador, básicamente determinado por la alcalinidad. Si nos guiásemos por la salinidad, podría ser mayor pero incumpliríamos con lo primero. Ello nos dicta directamente un caudal de purga muchísimo menor, que apenas altera el caudal de agua tratada de alimentación a la caldera.

El equipo de ósmosis inversa resulta muy sencillo, previsto para un funcionamiento ininterrumpido (mejor) de 20-22 horas, con su depósito pulmón de salida. Podríamos trabajar cómodamente a una conversión del orden del 65%, con recuperación de agua concentrada a la alimentación incrementaríamos en un 10% esta recuperación.

Si bien el rechazo de las membranas actuales es elevadísimo para iones divalentes (dureza), hemos de reconocer que tendremos una fuga de dureza que incluso puede mitigarse con la instalación de un pequeño descalcificador diseñado por caudal y no por carga. Tampoco haría falta un equipo dúplex de servicio continuo ya que nos podemos permitir el lujo de alimentar la caldera con agua osmotizada mientras dure la regeneración – nunca mucho más de 2-3 horas – si aconteciera durante la marcha de la ósmosis inversa.

A diferencia del descalcificador, el agua osmotizada presentará cambios sustanciales respecto a los parámetros de alimentación del equipo en toda su composición química.

A priori, una instalación de ósmosis inversa acusa un grado de complejidad mayor que la simple instalación de un descalcificador y por tanto, comparando el análisis anterior, podríamos agregar:

– Pretratamiento antes de la ósmosis inversa: filtro multimedia, cloración/decloración, dosificación de químicos.

– Equipo de ósmosis inversa propiamente dicho.

– Ablandador de agua de afino para la dureza residual (opcional)

– Consumo diario de agua para la caldera.

– Consumo de agua en el rechazo de la ósmosis inversa

– Consumo de agua para retrolavado filtro multimedios antes de ósmosis inversa

– Consumo de agua mínimo para la regeneración de las resinas del descalcificador de afino.

– Consumo diario de sal en pastillas o salmuera líquida mínimo para el descalcificador de afino.

– Consumo diario de antiincrustante dispersante.

– Consumo diario de reductor bacteriostático

– Consumo de inhibidor de incrustación.

– Consumo eléctrico.

– Consumo prorrata de membranas a partir del 4º año.

– Secuestrante de oxígeno.

– Consumo de cartuchos filtrantes microfiltración seguridad ósmosis inversa

Hechas todas estas consideraciones, podemos abordar un primer análisis económico y decir:

– Claramente, a nivel de INVERSIÓN, la ósmosis inversa resulta la opción menos ventajosa, sensiblemente más onerosa que la descalcificación.

– En cuanto a coste operativo, debe también mencionarse que existe un AHORRO ENERGÉTICO que resulta de operar sin necesidad de purgar agua que es CALIENTE como ocurre en las purgas de caldera. La diferencia de purgas entre un sistema y otro son muy significativas. Si suponemos que el agua de aporte de pozo está a unos 15ºC y la purga próxima a 200ºC, correspondiente a unos 12 bares de operación de caldera, necesitaremos casi 200 Kcal/Kg de agua para este delta T. Por tanto, y he aquí lo más importante, TODO el agua purgada lleva consigo muchísimas calorías consigo y, si a esto lo afectamos por el coste del combustible de la caldera y el rendimiento de la misma, resulta que al cabo del día nos encontramos con un importante valor económico que representa una suma muy considerable al cabo del año.

Resulta entonces una razón de peso mayor en este análisis el derroche de euros en conceptos de purgas, aun procurando hacerlas no del fondo de caldera sino por encima del nivel de agua. Así todo, al cabo de un año representarían un importe superior a disponer de una instalación de ÓSMOSIS INVERSA.

Por todo lo dicho y sin haber entrado en cálculos más finos, es un hecho objetivo que alimentar calderas de cierta envergadura como las que habitualmente encontramos en cualquier industria alimentaria, se convierte en prohibitivo si no se escoge la solución adecuada para rebajar el nivel salino del agua disponible en planta.

La falta de conocimiento profundo de ambas tecnologías para el tratamiento de aguas para calderas, especialmente la de ósmosis inversa por parte del personal de planta aplicado a sus funciones específicas, da lugar a dudas e indecisiones que deben ser aclaradas con la asistencia de un tecnólogo en aguas o ingeniería especializada.

Recomendamos por tanto:

– Cotejar las posibles soluciones tecnológicas disponibles.

– Cuantificar económicamente tanto la inversión como no menos importante el coste de operación de aquellas.

– Disponibilidad, calidad y cantidad de agua necesaria en cada posible solución.

– Coste medioambiental implícito del agua desechada. En el caso del descalcificador la salmuera descartada en términos de conductividad y cloruros, no cumple con ninguna Administración. El rechazo de la ósmosis se conoce perfectamente a partir del balance de masas aplicado al sistema y podrá en la inmensa mayoría de los casos descartarse sin mayores problemas.

– Cuantificar energética/económicamente el volumen de purgas.

Finalmente, un sistema de ósmosis inversa bien dimensionado, bajo el estricto control en todo el proceso de diseño, ejecución y puesta en marcha de personal experimentado, con todos los complementos necesarios para un óptimo funcionamiento, con la facilidad de integrarse rápidamente al resto de la programación y automatización de planta, debe ser sin dudas la mejor solución adoptada para el tratamiento de aguas para calderas.

tratamiento de aguas para calderas

Tratamiento Legionella – Qué equipos son susceptibles de transmitir Legionella y cómo controlarlos

Tratamiento Legionella

Los focos de contaminación que con mayor frecuencia han sido relacionados con los brotes de legionelosis, son las instalaciones que almacenan agua y generan aerosoles, en las que se dan las condiciones óptimas para el desarrollo del agente. Es decir, aquellos sistemas que permiten su crecimiento y dispersión al ambiente. Entre ellos cabe destacar:

- Sistemas de agua sanitaria (caliente y fría)

- Torres de refrigeración y condensadores evaporativos

- Aparatos de humidificación, lavado y enfriamiento.

- Instalaciones termales con bañeras de hidromasaje.

- Fuentes ornamentales.

La supervivencia y multiplicación de la bacteria en estos sistemas se relaciona, además de con la existencia de una temperatura óptima para su desarrollo, con la presencia de lodos, productos de corrosión y otros microorganismos (amebas, algas y otras bacterias), que le sirven de substrato y le ofrecen una cierta protección frente a los tratamientos de desinfección del agua.

La Legionella es considerada una bacteria ambiental, ya que su nicho natural son las aguas superficiales, como lagos y ríos. Su amplia distribución en el medio hace inviable llevar a cabo actuaciones preventivas dirigidas a su reservorio natural.

Teniendo en cuenta los medios a través de los cuales se vehicula la legionella, la mejor estrategia de prevención es la adopción de medidas encaminadas a evitar la colonización, multiplicación y dispersión de la bacteria en las redes de agua sanitaria, impidiendo así su entrada en otros sistemas de riesgo.

No obstante, existen una serie de medidas que pueden disminuir considerablemente el riesgo de proliferación y dispersión de la bacteria. Estas medidas se pueden agrupar en: relativas al diseño y montaje de las instalaciones y relativas al mantenimiento y explotación de las mismas.

Acciones en el diseño y montaje de las instalaciones y equipos que ayudan al control de la Legionella

Con carácter general, las medidas preventivas irán encaminadas a impedir el desarrollo de la bacteria, modificando las condiciones de vida que le son favorables (nutrientes, agua, temperatura, etc.), y a reducir la propagación minimizando la generación de aerosoles.

Se resumen a continuación las principales medidas preventivas:

En sistemas de agua sanitaria fría y caliente, el control de la temperatura del agua mediante el uso de aislamientos térmicos, en el sentido de evitar que ésta permanezca entre los 20 °C y los 45 °C, intervalo de temperatura óptimo para el desarrollo de la bacteria.

La limitación de los nutrientes disponibles, por ejemplo, mediante la selección de materiales que no sean adecuados para el desarrollo de Legionella (se evitará el uso de madera, cuero, celulosa, fibrocemento y ciertos tipos de gomas y masillas), y que sean resistentes a la acción de los desinfectantes.

La eliminación de zonas de estancamiento del agua (tramos ciegos, tuberías de by pass, etc.), en las que los tratamientos de desinfección no son tan eficaces y pueden constituir reservorios de la bacteria, provocando la recolonización del sistema.

La disposición de elementos separadores de gotas de alta eficiencia en los aparatos en los que se generan los aerosoles (la cantidad de agua arrastrada deberá ser inferior al 0,05 % del caudal de agua en circulación).

En el caso de torres de refrigeración y dispositivos análogos, deberán estar ubicadas de manera que se reduzca al mínimo el riesgo de exposición de las personas a los aerosoles. A este efecto, deberán estar alejados de lugares de paso, ventanas y aspiraciones de aire acondicionado o de ventilación.

La existencia de accesos que permitan la fácil inspección y limpieza de todos los componentes del equipo de riesgo.

Acciones en el mantenimiento y explotación de las instalaciones que ayudan al control de la Legionella

Estas acciones se desarrollan principalmente en tres ámbitos de actuación:

a) Revisión: Consiste en una revisión de todas las partes de la instalación para comprobar su correcto funcionamiento y su buen estado de conservación y limpieza. La revisión estará encaminada a asegurar que las condiciones del sistema son desfavorables para el desarrollo de la bacteria.

b) Limpieza y desinfección: Consiste en una limpieza, eliminando suciedad, lodos y adherencias mediante medios físicos (cepillado, agua a elevada presión, etc), seguida de una desinfección que, dependiendo del sistema de riesgo tratado, podrá ser química (mediante desinfectantes químicos) o física (mediante elevación de temperatura).

c) Analítica: Consiste en una analítica representativa del sistema de riesgo para comprobar la ausencia de Legionella, la efectividad de los tratamientos efectuados y que las condiciones del medio no son favorables para el desarrollo de la bacteria.

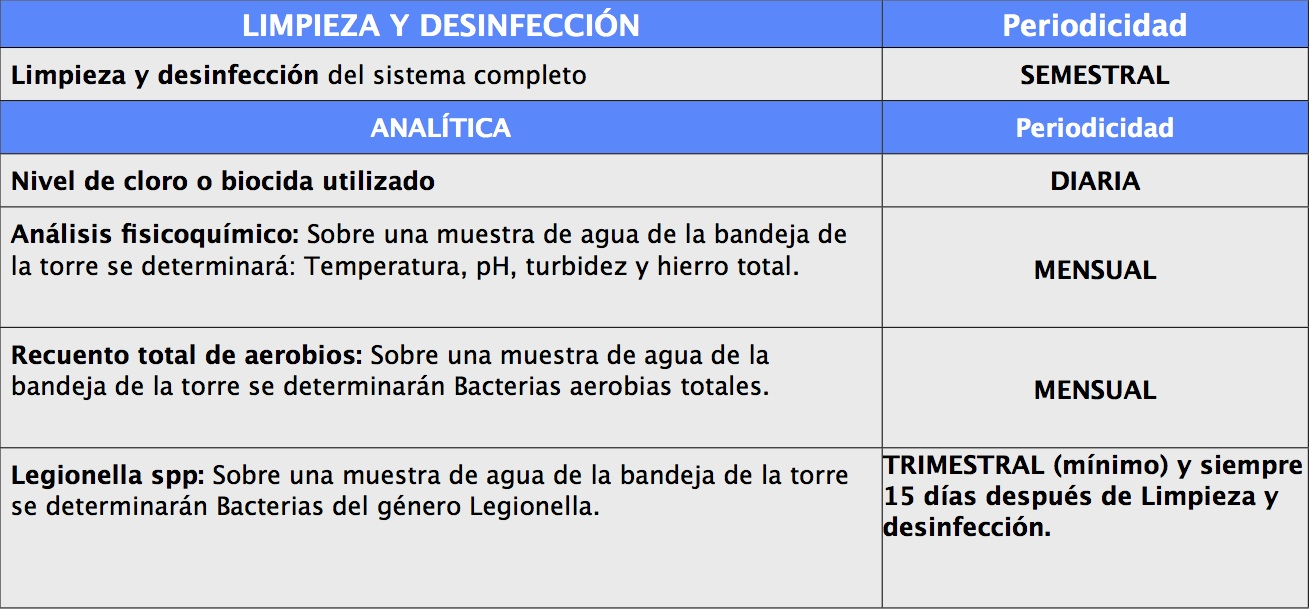

A modo de ejemplo, a continuación se resumen las acciones mínimas a realizar en una torre de refrigeración o condensador evaporativo.

La legislación sobre Prevención y Control de Legionelosis se ha desarrollado durante los últimos años en base a distintas disposiciones legales, tanto estatales como autonómicas, con un nivel de exigencia cada vez más elevado.

GRUPO AEMA, son expertos en tratamiento de Legionella, dispone del equipo humano y la tecnología necesaria para garantizar los requerimientos de esta normativa: técnicos cualificados con amplia experiencia, programas de tratamiento y mantenimiento de instalaciones de riesgo, biocidas específicos registrados, equipos propios para realizar desinfecciones y laboratorio acreditado por ENAC para realizar todos los análisis necesarios, así como los específicos de Legionella.

CONSULTE CON NUESTRO EXPERTO

José Luis Flamenco Palacios, departamento de Aguas de Proceso en AGUAS RIOJA MEDIOAMBIENTE, S.L.U (Grupo Aema) a través de su e-mail: joseluis@aemaservicios.com

Reutilización de aguas industriales: Tecnologías adecuadas para su regeneración

Reutilización de aguas industriales

¿Conoces las prescripciones técnicas que toda instalación de reutilización de agua industrial debe tener?

Los distintos tratamientos para la adecuación del agua o regeneración para su reutilización, dependen de tres factores fundamentales:

• Origen del agua depurada.

• Sistema de depuración utilizado.

• Uso posterior del Agua Regenerada.

Reutilización de aguas industriales

Un sistema de reutilización de agua tiene como fin mejorar la calidad del efluente de aguas residuales de la depuradora para cumplir con los requisitos de calidad de las aguas regeneradas.

Para ello, es preciso complementar los equipos de tratamiento previamente instalados con procesos de depuración avanzados que reduzcan la carga contaminante residual hasta valores admisibles para el uso al que vaya a destinarse el agua producto. También es importante eliminar todos los microorganismos patógenos para asegurar la adecuada calidad sanitaria del agua. De esta manera el tratamiento de regeneración tiene como objetivo principal el reducir la cantidad de agentes patógenos que hayan sobrevivido a los tratamientos de depuración, así como reducir el nivel de sólidos en suspensión y turbidez, a fin de adaptarse a las calidades mínimas exigidas para su uso.

En la depuración de aguas residuales industriales, se contemplan tres fases o tratamientos genéricos dependiendo de la calidad del agua a obtener: Tratamiento Primario, Tratamiento Secundario y Tratamiento Terciario.

Dependiendo del tipo de tratamiento final al que se hayan sometido las aguas y el uso al que van a ir destinadas en su Reutilización, se utilizarán procesos con sistemas complementarios de depuración y desinfección, siendo un Tratamiento Terciario de afino el que deberá utilizarse en la mayor parte de los casos. No obstante, sistemas de depuración con tratamientos secundarios de Alta Tecnología, como los que incluyen sistemas biológicos con Membranas de Ultrafiltración (MBR), Ósmosis Inversa, etc, obtendrán directamente aguas para su reutilización en distintos usos, eliminando en su proceso de depuración Bacterias, Virus, Nematodos, Legionella y Escherichia Coli.

Las Tecnologías bases más determinantes se resumen en:

- Sistemas Físico-Químicos • Filtración

- Flotación (DAF, CAF,..)

- Decantación Lamelar

- Membranas de Ultrafiltración (MBR,..), Nanofiltración, Microfiltración,…

- Ósmosis Inversa

- EDR, EDI,…

- Sistemas de Desinfección (Cloración, Ozonización, UV,…)

Veamos ahora la adecuación de la calidad de las aguas depuradas para su reutilización en función de cada una de las calidades exigidas en el Real Decreto de reutilización y los usos asociados a la industria.

Para el tratamiento de regeneración para aguas de procesos, limpieza, torres de refrigeración, condensadores evaporativos y otros usos industriales se pueden utilizar los siguientes tratamientos:

Reutilización de aguas industriales

Tratamiento tipo 1

Este tratamiento se propone para aquellos usos que requieran la eliminación total de Escherichia coli, como son el uso industrial para torres de refrigeración y condensadores evaporativos.

El tratamiento tipo 1 consta en primer lugar de una unidad de tratamiento físico-químico con decantación cuyo objetivo es la reducción de los sólidos en suspensión. Este tratamiento es también aprovechado para la precipitación de sulfuros y fósforo en el agua depurada.

En segundo lugar, se aplica una filtración donde se reducen de manera muy importante nematodos intestinales y sirve para afinar los parámetros físico-quí- micos objetivo de la primera fase.

Seguidamente, el agua filtrada es introducida en un proceso de ultrafiltración para asegurar una turbidez menor de 2 UNT.

Por último, se aplica una pequeña dosis de hipoclorito sódico para la desinfección de mantenimiento, con el objetivo de asegurar la calidad del efluente regenerado hasta el punto de entrega al usuario, con la que se asegura la eliminación total de coliformes y demás riesgos microbiológicos.

Tratamiento tipo 2

El tratamiento tipo 2 se propone para aquellos usos que requieren un valor máximo admisible de E. coli inferior o igual a 200 UFC/100 mL, pero que no requieren una eliminación total, es decir, usos industriales para aguas de proceso y limpieza en la industria alimentaria.

La diferencia de este tratamiento con respecto al anterior es la sustitución de la ultrafiltración por una desinfección con luz ultravioleta, debido a que es suficiente para lograr los parámetros de calidad establecidos para estos usos y disminuye los costes de forma considerable.

Tratamiento tipo 3

El tratamiento tipo 3 se ha propuesto para los usos que requieren calidades menos exigentes con valores de Escherichia coli inferiores a 10.000 UFC/100mL, como son las aguas de proceso y limpieza excepto en la industria alimentaria.

Este tratamiento consta de una filtración, una desinfección con luz UV para la eliminación de microorganismos patógenos y una desinfección de mantenimiento mediante la aplicación de una pequeña dosis de hipoclorito sódico para asegurar la calidad desde el lugar del tratamiento hasta el punto de entrega del agua regenerada.

Tratamiento tipo 5a y 5b

Estos tratamientos se proponen para aquellos casos en los que sea necesario eliminar sales del efluente. Los tratamientos de desalación considerados son ósmosis inversa y electrodiálisis reversible. La decisión de optar por uno de ellos deberá ser estudiada en cada caso particular teniendo en cuenta los diversos factores a considerar.

El tratamiento tipo 5a se compone de un físico-químico con decantación, una filtración, una filtración con membranas, una desalación mediante Ósmosis In- versa y una desinfección de mantenimiento.

Debido a la exigencia de la ósmosis inversa en cuanto a la calidad del influente, es necesaria la instalación de un tratamiento previo, siendo el más utilizado la ultrafiltración. Asimismo, se recomienda la inclusión de una etapa previa com- puesta de un físico-químico con decantación lamelar más una filtración para proteger la membrana de ultrafiltración.

Este tipo de tratamiento se considera adecuado para alcanzar todas las calidades exigidas por el RD de reutilización.

El tratamiento tipo 5b se compone de físico-químico con decantación, filtración, desalación mediante EDR, desinfección con luz ultravioleta y desinfección de mantenimiento.

La desalación mediante EDR necesita un tratamiento previo para evitar problemas de funcionamiento. Para ello se recomienda la instalación de un tratamiento físico-químico con decantación lamelar y una filtración que permita limpiezas en continuo.

El uso más extendido en la reutilización de uso industrial es el suministro para torres de refrigeración y condensadores evaporativos. Este uso del agua regenerada es exclusivamente industrial y se debe llevar a cabo en localizaciones que no estén ubicadas en zonas urbanas ni cerca de lugares con actividad pública o comercial.

En sistemas que se alimentan con agua regenerada, además del cumplimiento de lo establecido en el RD 865/2003 para la prevención y control de la legionelosis y de la Guía de desarrollo se deberán tomar las siguientes medidas adicionales.

Es posible que el agua regenerada contenga mayor cantidad de nutrientes, fosfato y nitrógeno, de los que son habituales en las aguas naturales. Por ello, es preciso estudiar el tratamiento óptimo que pueda asegurar la desinfección. Asimismo debe analizarse en aras de evitar corrosiones, incrustaciones, etc. En esta línea, atendiendo al origen del agua, conviene controlar los sólidos en suspensión.

Es importante controlar la biocapa mediante biodispersantes que limiten la adherencia de las bacterias sésiles a las paredes interiores de la instalación. Conviene potenciar las revisiones en los puntos donde la formación de la biocapa sea más favorable.

Reutilización de aguas industriales

Tratamientos de aguas para Bodegas: Desinfección mediante radiación ultravioleta en bodegas

Tratamientos de aguas para Bodegas

El sistema de desinfección mediante radiación ultravioleta es muy utilizado en bodegas. Al tratarse de una industria alimentaria, el agua debe cumplir con las exigencias del Real Decreto 140/2003. En tal sentido los biocidas que pueden incorporarse al agua de consumo humano están muy restringidos y prácticamente limitados al cloro, pero en muchos procesos el agua debe usarse declorada para garantizar la calidad del vino. Esto obliga a las bodegas a disponer de un sistema de desinfección de probada eficacia para garantizar la calidad microbiológica del agua en los puntos de consumo.

La desinfección por radiación ultravioleta se basa en generar una radiación con una longitud de onda de 254 nm (nanómetros) que es muy efectiva para la desinfección. El ADN que encontramos en las células de todos los seres vivos presenta un máximo de absorción cercano a esta longitud de onda. Si se irradia el ADN con radiaciones de 254 nm, se provoca una reacción fotoquímica que lo desactiva. De esta forma queda paralizado el metabolismo de los gérmenes impidiendo la posibilidad de reproducción, con lo cual el germen se neutraliza.

Por otra parte los equipos de radiación ultravioleta permiten eliminar el cloro combinado residual que haya podido traspasar los filtros de carbón activo típicamente utilizados en la decloración del agua de aporte en la industria del vino, lo cual en una bodega aporta una seguridad adicional en la prevención de la formación de derivados clorados y tricloroanisol.

La desinfección mediante radiación ultravioleta es un proceso rápido y muy efectivo, no obstante cuando se utiliza en una bodega, para garantizar la desinfección debe tenerse en consideración que:

-Para la inactivación de los microorganismos se precisa una determinada energía de radiación UV que puede ser distinta dependiendo del tipo de microorganismo; para asegurar la desinfección del agua la Norma UNE-EN 14897 especifica que la dosis mínima de radiación UV debe ser de 400 J/ m2, que ha demostrado ser suficiente para la inactivación de la mayoria de bacterias y virus. El equipo que se utilice debe ser capaz de suministrar esta dosis en las condiciones reales de funcionamiento.

Para poder garantizar la desinfección del agua, en los equipos UV se debe ajustar siempre el caudal de agua tratada a la transparencia del agua a la radiación ultravioleta. En un agua opaca la luz UV no puede pasar y la desinfección no se realiza.

La radiación UV no es visible para las personas y un agua con sustancias opacas a la luz UV puede ser totalmente transparente para el ojo humano. Por este motivo siempre se debe analizar un parámetro denominado “transmitancia” en la longitud de onda utilizada para la desinfección (normalmente 254 nm). El valor de este parámetro nos indicará la transparencia del agua a la radiación ultravioleta utilizada y nos permitirá determinar el caudal máximo que puede pasar por el equipo para obtener la dosis mínima de radiación que garantice la desinfección.

-Si la desinfección mediante radiación ultravioleta se realiza en circuitos de agua caliente debe considerarse que las características de las lámparas generadoras de radiación UV dependen de la temperatura. En general los equipos standard son adecuados para agua hasta una temperatura máxima de 35 40 oC, pero la dosis de radiación suministrada disminuye en forma muy importante con la temperatura. Cuando se desea realizar una desinfección en un circuito de agua caliente se deberá utilizar un equipo diseñado para proporcionar una dosis útil de radiación a la temperatura de trabajo.

-La desinfección mediante radiación UV no posee ningún efecto residual; por consiguiente, normalmente debe realizarse lo más cerca posible del punto de consumo.

El agua descalcificada, declorada y desinfectada mediante radiación ultravioleta se puede utilizar como aporte para el lavado de barricas, lavado de botellas, lavado de filtros y aporte a humidificadores.

Tratamientos de aguas para Bodegas

Cómo evitar que el vino coja un sabor desagradable por culpa del cloro

Un aspecto muy importante en la elaboración del vino, es el relacionado con la calidad y características del agua que se utiliza en las diversas fases de su proceso de elaboración.

Desde que se recibe la uva en la bodega hasta el envasado final de las diversas calidades de vino, existen toda una serie de procesos que precisan agua con unas características muy concretas para su correcta realización.

Agua de aporte

De acuerdo con el Articulo 2.b del Real Decreto 140/2003 relativo a la calidad del agua de consumo humano, se considera que”Todas aquellas aguas utilizadas en la industria alimentaria para fines de fabricación, tratamiento, conservación o comercialización de productos o sustancias destinadas al consumo humano, así como a las utilizadas en la limpieza de las superficies, objetos y materiales que puedan estar en contacto con los alimentos”, se hallan incluidas en su ámbito de aplicación y, por consiguiente, todas ellas deben cumplir con las especificaciones exigibles al agua de consumo humano.

Esto significa que si el agua de aporte es agua de red, solamente deberemos comprobar que, en los diversos circuitos de la bodega, se mantengan sus características de potabilidad; por el contrario si el agua procede de una captación propia se deberán realizar los tratamientos adecuados para garantizar el cumplimiento de los requisitos establecidos en el RD 140/2003.

Por otra parte, tanto si se utiliza agua de red como si se usa agua de captación propia tratada, hay que considerar que en ambos casos el agua generalmente dispondrá de un desinfectante residual, que normalmente será cloro.

En un agua de consumo humano, el cloro se utiliza para evitar el crecimiento de microorganismos y, normalmente, no produce efectos secundarios significativos, no obstante, en una bodega, el cloro puede dar lugar a la formación de diversos derivados clorados que aporten un mal sabor al vino, lo que se conocer como “gusto a corcho”.

El “gusto a corcho” puede tener un origen microbiano procedente de los tapones de corcho, pero también puede ser producido en las barricas de madera, en uvas en mal estado e incluso en materiales de embalaje.

En la lignina de la madera de las barricas, en estado natural se encuentran compuestos fenólicos. El cloro, en condiciones adecuadas, se asocia a estos fenoles para producir clorofenoles, y concretamente el triclorofenol, que posteriormente puede transformarse en el tricloroanisol (TCA).

El tricloroanisol es muy volátil y produce un notable cambio del sabor del vino incluso en muy bajas concentraciones. El umbral de detección por el olfato humano del tricloroanisol es de alrededor de 5 partes por trillón.

También en los tapones de corcho, la presencia de determinados hongos en combinación con cloro puede formar tricloroanisol, lo cual hace que el corcho presente un olor muy desagradable a moho. El contacto prolongado de un corcho que posee este defecto, con el vino, trae como consecuencia que éste adquiera los mismos olores desagradables.

Cómo evitar que el vino coja un sabor desagradable por culpa del cloro

Tal y como hemos visto, el cloro en determinados procesos en una bodega, puede formar derivados clorados y concretamente clorofenoles y tricloroanisol, que pueden aportar un sabor desagradable al vino.

Para evitar este problema el agua que está en contacto con las barricas, y directa o indirectamente con los tapones de corcho, debe declorarse.

Para eliminar el cloro presente en el agua, la forma más sencilla es hacerla pasar a través de un lecho de carbón activo. El carbón activo adsorbe en su superficie materia orgánica y derivados clorados y elimina por reacción química el cloro libre presente en el agua.

Cuando se utilizan decloradores en una bodega se debe considerar lo siguiente:

-El carbón activo, al eliminar el cloro libre residual presente en el agua, la deja desprotegida frente a cualquier posible contaminación microbiológica. Deberá preverse pues un sistema de desinfección adicional posterior mediante radiación ultravioleta o por elevación de la temperatura que permita garantizar la calidad microbiológica del agua en los puntos de consumo.

-El carbón activo elimina por completo el cloro libre presente en el agua, pero si existe cloro combinado (cloraminas o cloro unido a materia orgánica que todavía conserva un cierto poder de desinfección), éste normalmente no es destruido por completo. Siempre que por las características del agua de aporte (posible presencia de materia orgánica) pueda preverse la formación o la existencia de cloro combinado, es aconsejable que posteriormente al declorador se instale un equipo de radiación ultravioleta que permita eliminar del cloro combinado residual existente.

-Los lechos de carbón activos pueden ocasionalmente contaminarse. Es aconsejable realizar controles microbiológicos periódicos para garantizar la calidad del agua declorada y si, por las características del agua de aporte o de la instalación, se prevé una importante contaminación es aconsejable utilizar decloradores construidos en acero inoxidable que permitan su sanitización periódica con vapor o agua caliente.

Agua de aporte

Ventajas de utilizar Filtros de lavado en Continuo para el tratamiento de agua de procesos y aguas de aporte

Filtros de lavado en continuo para el tratamiento de agua de procesos y aguas de aporte

El sistema de filtrado con sistema de lavado en continuo, supone un gran avance tecnológico con respecto a los sistemas convencionales. Estos funcionan de forma discontinua con un descenso progresivo en su rendimiento, en cuanto que garantizan el caudal y la calidad continua del filtrado, sin necesidad de interrupción durante el proceso.

El mecanismo de limpieza aplicado del lecho de arena, hace que este sistema sea único.

Hay distintos modelos que en función del caudal, del agua que se debe tratar, de la calidad del agua, etc. Puede ser variada su fabricación, adaptando el sistema por tamaños, materiales y características requeridas de diseño.

La fabricación más estándar es el modelo que produce 60 m3/h en construcción de acero inoxidable AISI 304, cuyo diámetro es 2,5 m y altura 5 m, pero este modelo puede cambiar en dimensiones, en base a las características que se requieran y que son función de la velocidad de paso, puede cambiar los materiales constructivos, dependiendo de las condiciones de resistencia de estos ante distintas tipologías de agua o incluso por exigencias del proyecto.

El equipo cumple con los estándares de calidad establecidos y que garantizan la idoneidad de su fabricación y funcionamiento.

Hay que resaltar que los filtros de lavado en continuo tienen ventajas respecto de los sistemas convencionales de filtración, mediante sistemas tricapas a presión. Las ventajas más destacadas que presentan los filtros de lavado en continuo son las siguientes:

1) En primer lugar y el más importante, son los costes de operación tan reducidos que tienen los filtros, prácticamente despreciable.

2) En segundo lugar y no por ello menos importante, la no necesidad de personal técnico de mantenimiento para la operación. NO tiene equipos que pueda ocasionar averías y en consecuencia paradas del sistema.

3) No necesidad de tener repuestos, ante la previsión de averías.

4) Un detalle a resaltar es que la calidad del agua es siempre constante, a diferencia de los cerrados. Los filtros que trabajan a presión y con contralavados, la calidad varía en función del punto de operación en el que se encuentran, además la producción de agua también cambia.

5) Fácilmente ampliable.

6) No tiene necesidades energéticas elevadas, por lo que los costes de implantación a su cargo son más bajos, porque no tienen que llevar una acometida eléctrica exagerada.

7) No necesitan edificio, es todo construcción en acero inoxidable y no tiene elementos electromecánicos que se dañen.

8) No tiene crepinas que se rompan y que obliguen a vaciar el filtro para la reparación, labor muy costosa.

Si quieres saber más sobre el diseño y funcionamiento de los filtros de lavado en continuo puedes visitar el siguiente enlace:

Tecnología MBR para reutilización de agua depurada en riego de zonas verdes

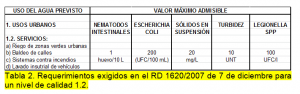

La sociedad de hoy día está cada vez más concienciada respecto a la escasez de uno de nuestros bienes más preciados: el agua y, más concretamente, el agua dulce. En vista de ello, la Administración dirige sus esfuerzos hacia la minimización en el gasto de agua, la depuración del agua para su reutilización cuando sea posible, y para su vertido sin perjuicios para el cauce receptor en todo caso. En este sentido surge el Real Decreto 1620/2007 de 7 de diciembre, por el que se establece el régimen jurídico de la reutilización de las aguas depuradas. En este Real Decreto se establecen las normas mínimas de calidad que debe cumplir un agua depurada para poder ser reutilizada según el uso al que se vaya a destinar. Se regulan parámetros físico/químicos y parámetros microbiológicos, básicamente: nematodos intestinales, Escherichia coli, sólidos en suspensión, turbidez y, en algunos casos además puede regularse Legionella spp, Salmonella spp y otros contaminantes específicos según el uso.

Los biorreactores de membrana comúnmente llamados M.B.R. (Membrane BioReactor), proceso que consiste en un reactor biológico con biomasa suspendida y una unidad de membranas para la filtración del licor mezcla, están encontrando su sitio en el mercado y desplazando a los procesos convencionales de fangos activados. Entre las principales causas del éxito de los sistemas M.B.R. respecto a los sistemas convencionales se encuentra la capacidad de los primeros para eliminar bacterias y virus del agua residual, además de sus funciones principales de eliminación biológica de la materia orgánica y separación física de las fases sólidas y líquidas. Es por ello que los sistemas M.B.R. se presentan como un tratamiento compacto y completo para proveer un agua tratada de gran calidad apta para su reutilización. Precisamente, las últimas investigaciones se centran en la capacidad de desinfección de los sistemas M.B.R. y en los parámetros que la afectan.

En este sentido, la tecnología M.B.R. destaca por su capacidad de obtención de un efluente de gran calidad. La elevada capacidad de los sistemas M.B.R. en cuanto a eliminación biológica de materia orgánica y separación de las fases sólida / líquida queda demostrada en las múltiples experiencias existentes en todo el mundo: el sistema M.B.R. ha mostrado rendimientos muy superiores a las tecnologías más convencionales en la eliminación de materia orgánica así como en la retención de sólidos, consiguiendo efluentes con una calidad muy superior en lo que a parámetros físico/químicos se refiere (ver tabla 1). La empresa AEMA, Agua Energía y Medio Ambiente, cuenta con numerosas plantas de tratamiento de aguas residuales implantadas con tecnología M.B.R. que consiguen rendimientos superiores a sus homólogas con tecnología de fangos activados.

Pero además de estas cualidades, la tecnología M.B.R. ha demostrado su capacidad para producir efluentes con elevada calidad también en cuanto a parámetros microbiológicos. De este modo, la demanda de agentes desinfectantes se elimina o, cuando menos, se reduce, con lo que la producción de subproductos nocivos provenientes de la desinfección con agentes desinfectantes es minimizada (por ejemplo, cloroaminas…).

1. ANTECEDENTES

AEMA ha instalado recientemente una E.D.A.R. en Palazuelos de Eresma (SEGOVIA) cuyo promotor es Segovia21. La E.D.A.R. recibe las aguas residuales procedentes del complejo urbanístico Quitapesares, el cual ha sido dotado con red separativa de saneamiento, así como aquellas producidas en el Hospital Psiquiátrico Nuestra Señora de Fuencisla, cercano al complejo. Las aguas que se tratan en esta depuradora son de naturaleza urbana. La capacidad de la planta de tratamiento es de 1.100 m3/d y cuenta con tecnología M.B.R.

El agua tratada es acumulada en un depósito semienterrado de 500 m³ de volumen útil, lo que supone 10,9 horas de tiempo de retención hidráulico, dotado de sensores de nivel.

Frecuentemente se le atribuye al sistema M.B.R. la capacidad de producir aguas depuradas y desinfectadas.

En el estudio que se presenta se pretende comprobar efectivamente si el agua tratada en la E.D.A.R. instalada en Palazuelos de Eresma con sistema M.B.R. presenta calidad suficiente como para ser reutilizada para el riego de las zonas verdes de la urbanización según el R.D. 1620/2007, de 7 de diciembre.

El agua tratada, una vez determinado que su calidad cumple con los requerimientos necesarios para el riego de zonas verdes, será bombeada desde el depósito de acumulación hasta la red de riego del complejo urbanístico Quitapesares.

RENDIMIENTOS DE LA EDAR

La EDAR fue puesta en marcha hacia finales de octubre de 2.009. El arranque se realizó mediante inoculación de la planta depuradora con fango biológico procedente de otra EDAR urbana. La planta comenzó a funcionar inmediatamente y se lograron unos excepcionales resultados al cabo de un mes de funcionamiento. En la siguiente tabla se muestran los resultados analíticos obtenidos:

CONTROL DE LA CALIDAD DEL AGUA PARA REUTILIZACIÓN

El agua depurada en el M.B.R. es acumulada en un depósito. Con el objeto de reutilizar el agua para el riego de las zonas verdes del complejo urbanístico de Quitapesares se han realizado una serie de análisis para determinar si la calidad del agua cumple con los requerimientos de calidad 1.2 del RD 1620/2007 de 7 de diciembre, que son:

Los análisis fueron realizados por la empresa Laboratorios Alfaro S.L. sobre muestras tomadas en el tanque de acumulación de agua tratada para controlar, además de la capacidad de depuración y desinfección del sistema instalado, la posibilidad de que el agua pudiera recontaminarse por crecimiento microbiológico en el tanque.

CONCLUSIONES:

Como puede observarse en la tabla anterior, los análisis realizados demuestran que la calidad del agua tratada cumple con todos los requerimientos del R.D. 1620/2007 de 7 de diciembre para el riego de zonas verdes. Esto demuestra que, al menos en este caso, la tecnología M.B.R. utilizada es capaz de tratar y desinfectar el agua hasta los niveles requeridos para su reutilización para riego de zonas verdes sin necesidad de tratamientos terciarios de desinfección. En cualquier caso es necesario tener en cuenta en cualquier proyecto de reutilización de agua depurada la necesidad de mantener unas condiciones de limpieza e higiene máximas en los tanques de acumulación del agua tratada para evitar contaminaciones posteriores, así como la previsión de una dosificación de un agente desinfectante para aquellos casos en que pudiera ser necesario puntualmente.

La tecnología M.B.R. despunta como tecnología avanzada de depuración ya que consigue elevados rendimientos en eliminación de materia orgánica y separación de sólidos y, más allá, también destaca como tecnología de desinfección de los efluentes, que elimina o minimiza el uso de tratamientos terciarios susceptibles de generar subproductos nocivos para la salud pública.

Tecnología MBR para Reutilización de Agua Depurada en Riego de Zonas Verdes

La sociedad de hoy día está cada vez más concienciada respecto a la escasez de uno de nuestros bienes más preciados: el agua y, más concretamente, el agua dulce. En vista de ello, la Administración dirige sus esfuerzos hacia la minimización en su gasto, su depuración para la reutilización cuando sea posible, y para su vertido sin perjuicios para el cauce receptor en todo caso. En este sentido, surge el Real Decreto 1620/2007, de 7 de diciembre, por el que se establece el régimen jurídico de la reutilización de las aguas depuradas. En él se establecen las normas mínimas de calidad que debe cumplir un agua depurada para poder ser reutilizada según el uso al que se vaya a destinar. Se regulan parámetros físico/químicos y parámetros microbiológicos, básicamente: nematodos intestinales, Escherichia coli, sólidos en suspensión, turbidez y, en algunos casos además puede regularse Legionella spp, Salmonella spp y otros contaminantes específicos según el uso.

La sociedad de hoy día está cada vez más concienciada respecto a la escasez de uno de nuestros bienes más preciados: el agua y, más concretamente, el agua dulce. En vista de ello, la Administración dirige sus esfuerzos hacia la minimización en su gasto, su depuración para la reutilización cuando sea posible, y para su vertido sin perjuicios para el cauce receptor en todo caso. En este sentido, surge el Real Decreto 1620/2007, de 7 de diciembre, por el que se establece el régimen jurídico de la reutilización de las aguas depuradas. En él se establecen las normas mínimas de calidad que debe cumplir un agua depurada para poder ser reutilizada según el uso al que se vaya a destinar. Se regulan parámetros físico/químicos y parámetros microbiológicos, básicamente: nematodos intestinales, Escherichia coli, sólidos en suspensión, turbidez y, en algunos casos además puede regularse Legionella spp, Salmonella spp y otros contaminantes específicos según el uso.

Los biorreactores de membrana comúnmente llamados M.B.R. (Membrane BioReactor), proceso que consiste en un reactor biológico con biomasa suspendida y una unidad de membranas para la filtración del licor mezcla, están encontrando su sitio en el mercado y desplazando a los procesos convencionales de fangos activados. Entre sus principales causas de éxito se encuentra la capacidad para eliminar bacterias y virus del agua residual, además de sus funciones principales de eliminación biológica de la materia orgánica y separación física de las fases sólidas y líquidas. Es por ello que los sistemas M.B.R. se presentan como un tratamiento compacto y completo para proveer un agua tratada de gran calidad apta para su reutilización.

Precisamente, las últimas investigaciones se centran en la capacidad de desinfección de los sistemas MBR. y en los parámetros que la afectan.

En este sentido, la tecnología M.B.R. destaca por su capacidad de obtención de un efluente de gran calidad. La elevada capacidad de los sistemas MBR. en cuanto a eliminación biológica de materia orgánica y separación de las fases sólida / líquida queda demostrada en las múltiples experiencias existentes en todo el mundo: este sistema ha mostrado rendimientos muy superiores a las tecnologías más convencionales en la eliminación de materia orgánica, así como en la retención de sólidos, consiguiendo efluentes con una calidad muy superior en lo que a parámetros físico/químicos se refiere. La empresa AEMA cuenta con numerosas plantas de tratamiento de aguas residuales implantadas con tecnología M.B.R. que consiguen rendimientos superiores a sus homólogas con tecnología de fangos activados.

Pero además de estas cualidades, esta tecnología ha demostrado su capacidad para producir efluentes con elevada calidad también en cuanto a parámetros microbiológicos. De este modo, la demanda de agentes desinfectantes se elimina o, cuando menos, se reduce, con lo que la producción de subproductos nocivos provenientes de la desinfección con agentes desinfectantes es minimizada (por ejemplo, cloroaminas…).