Tag Archives: explotación y mantenimiento

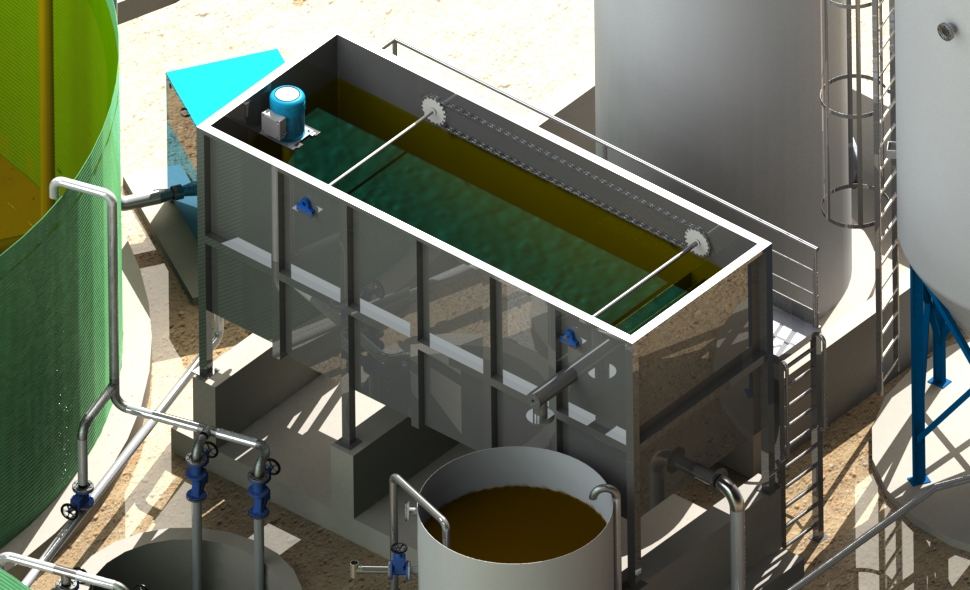

Sistema de flotación por aire cavitado (CAF)

¿Tiene problemas con sólidos en suspensión, aceites, grasas y coloides del agua en tratamiento?

Si la respuesta es afirmativa, quizás, la línea de tratamiento de su depuradora requiera de un sistema de flotación por aire cavitado (CAF). Este sistema se basa en la inyección de microburbujas directamente al caudal del agua residual sin previa aportación de aire y proporciona, mediante su impulsor de diseño especial, un elevado volumen de burbujas de diferentes tamaños. El gran volumen de aire modificada las condiciones físicas de la masa de agua, facilitando que las burbujas arrastren eficientemente partículas de pequeño y gran tamaño.

El sistema de flotación por aire cavitado (CAF) es un complemento importante cuando hay gran cantidad de grasas para que éstas sean eliminadas antes del proceso de homogeneización, evitando la entrada de gran cantidad de grasas a los homogeneizadores y posterior tratamiento con un sistema de flotación por aire disuelto (DAF)

¿Qué se consigue con el uso de un sistema de flotación por aire cavitado?

- Reducir el mantenimiento.

- Reducir la entrada de grasas y sólidos al sistema desde la cabecera.

- Reducir el consumo de reactivos al eliminar parte de las grasas de manera forzada pero sólo con aire.

- Reducir la DQO disuelta que pueda ser trasmitida en los tanques de homogeneización al permanecer menor cantidad de grasas y sólidos dentro de estos tanques.

- Reducir los problemas de acumulación de grasas en los homogeneizadores y en el sistema posterior, evitando problemas de obstrucciones y de capas no deseadas que generan problemas de olores.

Sistema de flotación por aire cavitado (CAF)

Principales aplicaciones del sistema de flotación por aire cavitado (CAF) de AEMA.

Depuración de aguas residuales industriales mediante tecnología MBR

En este artículo se pretende reflejar los resultados del uso de reactores de membrana (MBR) para la depuración de aguas residuales industriales. La implantación de este sistema en plantas de diferentes sectores industriales presenta importantes ventajas en comparación con otros tratamientos. En primer lugar, la gran calidad del efluente obtenido permite cumplir con la legislación más exigente, pudiendo incluso reutilizar el agua si la empresa lo requiere. Además, los sistemas MBR pueden ser acoplados fácilmente a plantas depuradoras ya existentes que se han quedado obsoletas posibilitando el cumplimiento de la normativa actual. Sin embargo, esta tecnología requiere de empresas especializadas para el diseño, instalación y optimización de las condiciones de operación. En este sentido, AEMA posee la experiencia necesaria, con más de 50 instalaciones realizadas, para su diseño, implantación, explotación y mantenimiento adecuado.

1.- Introducción

Depuración de Aguas residuales industriales

El vertido de aguas de origen industrial puede plantear importantes riesgos y problemas de contaminación ambiental. Si no reciben el tratamiento adecuado, estos efluentes pueden contener altos niveles de contaminantes orgánicos e inorgánicos que reduzcan la calidad de los recursos hídricos naturales.

En este sentido, la legislación y las normas administrativas que regulan este tipo de vertido se ha ido desarrollando significativamente en las últimas décadas haciéndose cada vez más restrictiva (Marín, 2006). Desde el año 2000, la Unión Europea estableció el marco legislativo en el campo de la política de aguas mediante la Directiva Marco del Agua (Directiva 2000/60/EC, 2000) desarrollando unas directrices básicas en función de parámetros físico-químicos, biológicos e hidromorfológicos para asegurar la calidad del agua. A partir de esta directiva, los países miembros de la Unión Europea han ido desarrollando su propia legislación en materia de tratamiento de aguas residuales, tanto urbanas como industriales. A nivel nacional, la legislación española (Real Decreto 606/2003; Ley de Aguas 2001) obliga a clasificar el vertido generado en función de la actividad industrial y establece la autorización necesaria para el vertido de aguas residuales industriales a partir de los límites establecidos para sustancias peligrosas. Dicha autorización corresponde al organismo de cuenca, en el caso de vertidos directos, o al órgano autonómico o local correspondiente, en el caso de vertidos indirectos.

Con el fin de poder cumplir con los límites establecidos las empresas han centrado una parte importante de sus esfuerzos en la reducción de la contaminación generada. En el año 2008, más del 15 % de las inversiones realizadas por las empresas españolas en protección medioambiental, alrededor de 235 millones de euros, fueron destinadas a la adquisición de equipos e implantación de instalaciones para el tratamiento de aguas (INE, 22 Julio 2010).

Las aguas industriales, a diferencia de las urbanas, son muy heterogéneas. Cada sector industrial genera unos efluentes líquidos diferentes, incluso dentro de empresas dedicadas a la misma actividad se observa diferencias en sus vertidos en función de las características del proceso productivo. Por este motivo, el tratamiento de aguas industriales requiere el desarrollo de soluciones particulares para cada caso en concreto. Además, éstas deben ser desarrolladas por empresas especializadas capaces de concebir y desarrollar el proyecto completo con soluciones llaves en mano. Teniendo en cuenta la necesidad creada, la empresa Agua, Energía y Medio Ambiente, Servicios Integrales S.L. (AEMA S.L.) comenzó su actividad en 2002 y desde entonces cuenta con más de 300 referencias en el mundo de las aguas industriales.

La depuración de este tipo de aguas viene desarrollándose desde hace décadas. Actualmente se cuenta con una serie de tratamientos que, dimensionados y combinados en la manera adecuada, pueden conseguir depurar el 90% de los efluentes líquidos producidos por las empresas. En cuanto a la contaminación de procedencia orgánica contenida en estos vertidos, ésta es tratada mediante sistemas de depuración biológica, en la que la tecnología de fangos activos ocupa un lugar predominante. Este proceso comenzó a desarrollarse en Inglaterra en 1914 (Ortega de Miguel, 2008) pero es a partir de los años 80 cuando la aplicación de este tratamiento para la depuración de aguas residuales es mayoritaria. Los sistemas de fangos activos se basan en la eliminación de sustancias biodegradables mediante la acción microorganismos en un reactor biológico y, en general, los resultados que se consiguen en cuanto a la reducción de contaminantes son bastante buenos. Sin embargo, los requerimientos exigidos en el tratamiento de aguas residuales han ido aumentando y, como consecuencia, han surgido una serie de procesos que se reflejan en la tabla 1 y que, fundamentados en el mencionado sistema de fangos activos, han conseguido mejorarlo variando diferentes aspectos.

|

NUEVO PROCESO |

VARIACIÓN CON RESPECTO AL SISTEMA CONVENCIONAL |

| Canal de oxidación | Tipo de cuba (Flujo pistón vs Mezcla completa) |

| Sistemas secuenciales (SBR) | Régimen de funcionamiento (Secuencial vs Continuo) |

| Eliminación de nitrógeno y/o fósforo | Proceso en fases |

| Doble etapa de fangos activados | Proceso en etapas |

| Procesos de biopelícula (Lecho fijo, Lecho Móvil) | Introducción de material que actúa como soporte para biomasa |

| Biorreactores con membranas | Sistema de separación del fango y del efluente depurado (Decantación vs Filtración por Membranas) |

Tabla 1.- Clasificación de los procesos biológicos no convencionales (Batanero, 2008)

Entre los diferentes procesos que se han desarrollado, los reactores biológicos de membrana (MBR) han experimentado en los últimos años un incremento sustancial a nivel mundial debido principalmente a las ventajas que presenta en cuanto a calidad del efluente depurado y al elevado rendimiento de depuración.

2.- Bioreactores de membrana (MBR)

Los sistemas MBR se pueden definir como una tecnología para la depuración de aguas residuales que combina el proceso de degradación biológica denominado fangos activos con la separación sólido/líquido mediante la filtración con membranas. Dependiendo del tamaño del poro, el proceso de separación en la membrana se lleva a cabo mediante microfiltración (MF) o ultrafiltración (UF) (Judd et al., 2003) y determina los compuestos que se separan en el reactor.

Además de las membranas, la implantación de esta tecnología conlleva una serie de equipos e instrumentación adicional necesarios para la automatización del MBR. Debido a la complejidad del sistema, es necesario que el diseño y la instalación se lleven a cabo por una empresa especializada, como AEMA, con una amplia experiencia en este tipo de tecnologías.

Las principales ventajas de un sistema MBR en comparación con los sistemas convencionales de lodos activados son (García et al., 2010):

– Posibilidad de trabajar con concentraciones de sólidos en el reactor muy superiores a los de los procesos convencionales. Los biorreactores de membrana trabajan habitualmente con concentraciones de 8 a 15 g SST/l dependiendo de la membrana utilizada aunque, en función de la aplicación, puede trabajar a concentraciones por encima de 20 g SST/l.

– Plantas más compactas. Los sistemas MBR necesitan de menor volumen de reactor debido a la mayor concentración de sólidos suspendidos en el licor mezcla.

– Desarrollo de biomasa especializada. Dependiendo de la configuración de la planta y las condiciones de trabajo, es posible trabajar con elevadas edades de fango que posibilitan el desarrollo de biomasa especializada en degradar compuestos específicos con los que están en contacto. Esta capacidad es muy interesante para el tratamiento de efluentes que presentan sustancias difíciles de degradar, como ocurre en determinados sectores industriales, aunque requiere una amplia experiencia en el manejo de esta tecnología para poder desarrollar la biomasa de manera adecuada.

– Mayor estabilidad ante sobrecargas. Los biorreactores de membrana presentan mayor estabilidad que los sistemas convencionales en episodios de picos de caudal, carga o ante cambios bruscos en el afluente a la planta. Esta cualidad convierte a estos sistemas en tecnología especialmente adecuada para los vertidos industriales que presentan un comportamiento estacional, como son la el sector conservero, bodeguero, etc.

– Aumento de la calidad del efluente. Con la tecnología MBR se consiguen rendimientos superiores a los obtenidos con los métodos convencionales en eliminación de compuestos orgánicos, nutrientes y microorganismos. En la siguiente tabla se muestran valores habituales de parámetros físico-químicos y biológicos en el efluente de un MBR.

|

Parámetro de diseño |

||

| Caudal diseño | m3/d | 50 |

| DQO | mg/l | 30 – 70 |

| DBO | mg/l | < 20 |

| COD | mg/l | 10 – 20 |

| NH3-N | mg/l | < 2 |

| Nitrógeno total | mg/l | < 5 |

| Fóforo total | mg/l | < 1 |

|

Parámetros biológicos |

||

| Coliformes totales | ufc/100 ml | < 100 |

| Coliformes fecales | ufc/100 ml | < 20 |

Tabla 2.- Calidad del efluente en MBR

– Posibilidad de reutilización del efluente. En función del uso posterior, el efluente puede ser reutilizado directamente aumentando los recursos hídricos disponibles (Brepols et al., 2008) o puede servir como alimentación de tratamientos posteriores. En este sentido, los biorreactores de membrana se considera la tecnología más adecuada para adecuar la alimentación de los sistemas de ósmosis inversa (Lawrence et al., 2002).

– Posibilidad de adaptarse fácilmente a las plantas de fangos activos ya existentes (Coté et al., 2004). Con la experiencia necesaria y un diseño correcto, la instalación de un sistema MBR aparece como una solución más que indicada en aquellos casos de plantas sobrecargadas que necesitan una ampliación.

– Reducción de los costes de vertido. Según datos publicados en 2009 por el Instituto Nacional de Estadística, en 2006 más del 80 % del agua residual generada en las industrias fue vertida a colector (INE, julio 2009). Con el sistema MBR se consigue un efluente con la calidad suficiente para ser vertido directamente a cauce contribuyendo a un consumo sostenible del agua y a la regeneración de los recursos hídricos y eliminando los costes correspondientes al canon de vertidos indirectos.

En conclusión, el tratamiento con biorreactor de membranas produce un efluente de altísima calidad, no requiriéndose para ello ninguna etapa de sedimentación, ni primaria ni secundaria, ni tratamientos terciarios adicionales de filtración.

3.- Implantación de la tecnología MBR por AEMA en España

Teniendo en cuenta todas las ventajas que presenta esta tecnología, la empresa Agua, Energía y Medio Ambiente, Servicios Integrales S.L. (AEMA S.L.) lleva apostando desde hace varios años por la utilización de tecnología MBR con todo tipo de membranas existentes en el mercado para el tratamiento de aguas residuales industriales.

A lo largo de este tiempo, se ha puesto en marcha esta tecnología en cincuenta y cinco plantas ubicadas por todo el territorio nacional, repartidas en las siguientes comunidades autónomas: La Rioja, Navarra, Aragón, Castilla León, Extremadura, Andalucía y la Comunidad Valenciana. En todas ellas, sin importar la actividad industrial desarrollada, el efluente obtenido cumple con los límites exigidos para ser vertido a cauce público y/o para ser reutilizado si la empresa lo considera adecuado. Además, debido al alto grado de conocimiento de la tecnología y a la gran experiencia acumulada en este campo, AEMA gestiona la explotación y el mantenimiento de las plantas para asegurar un correcto funcionamiento y optimizar los costes derivados del mismo.

En la tabla 3 se muestra un resumen del número de instalaciones depuradoras de AEMA con esta tecnología.

|

SECTOR |

Nº PLANTAS |

| Vinícola |

24 |

| Conservero |

11 |

| Lácteo |

3 |

| Cárnico |

4 |

| Bebidas no alcohólicas |

5 |

| Bebidas alcohólicas |

2 |

| Químico |

5 |

| Servicios |

1 |

|

TOTAL |

55 |

Tabla 3. Número de instalaciones de MBR para la depuración de aguas residuales realizadas por AEMA en función del sector industrial al que pertenecen.

Como ya se ha comentado, una de las ventajas que ofrece esta tecnología es su capacidad para adaptarse a plantas existentes. En este sentido, del total de las instalaciones de MBR que AEMA ha puesto en marcha, el 67 % corresponde con obra nueva mientras que el 33% restante es debido a la necesidad de ampliación de instalaciones que se han quedado pequeñas o que no cumplen con la legislación actual. Este porcentaje ofrece una idea de la gran capacidad de adaptación de esta tecnología a tratamientos que están en funcionamiento y que requieren una mejora en la calidad del efluente obtenido.

Otra de las potencialidades más acusadas de los sistemas MBR es su capacidad para producir agua susceptible de ser reutilizada directamente. Esta posibilidad es muy interesante para muchas empresas y, en concreto, el 45 % de las plantas que tienen implantada esta tecnología por AEMA, están reutilizando el agua, principalmente para el riego de zonas agrícolas o zonas de servicios.

3.1. Tratamiento de aguas residuales de bodegas mediante sistema MBR.

Una gran parte de los sistemas MBR instalados por AEMA se encuentran en industrias agroalimentarias, concretamente en el sector vinícola (bodegas), ya que este tipo de industrias son las más abundantes en el área geográfica de mayor influencia de la empresa

Por lo general, la naturaleza de la contaminación de los vertidos generados en las bodegas es principalmente orgánica, aunque también se generan residuos minerales, tierras, grasas, detergentes y desinfectantes, contaminantes tóxicos exógenos localizados en la uva, etc., Los vertidos producidos en este tipo de industrias se caracterizan principalmente por:

- Alta biodegradabilidad de las aguas residuales, derivado de una relación DQO/DBO5 óptima y favorecida por la ausencia de alta toxicidad.

- Elevada carga orgánica contaminante, derivada de la materia seca del mosto y/o del vino, o bien de microorganismos. Se trata fundamentalmente de materia colorante, taninos, proteínas, ácidos orgánicos, glúcidos y microorganismos vivos o muertos (levaduras, bacterias lácticas y acéticas, hongos).

- Alta concentración de DBO5 (hasta 11.000 mg O2/l) y DQO (hasta 18.000 mg O2/l).

- pH de carácter marcadamente ácido en los vertidos generados por las bodegas y básico en los de la planta de embotellado.

- Sólidos en suspensión en altas concentraciones, gran parte de ellos en forma coloidal.

Además, los vertidos generados en las bodegas presentan una gran irregularidad en lo referente tanto a los caudales, como a las características de las aguas residuales, dependiendo de las horas del día en las que se produzca el vertido, ya que influyen factores tales como la frecuencia de entrada de materia prima, la tecnología de vinificación empleada, las variedades de uva transformadas, el tamaño de la bodega, etc.; y de una marcada estacionalidad del ciclo anual, que presenta el máximo exponente en el periodo de vendimia, donde se producen los mayores caudales y concentraciones de contaminantes en el vertido.

Teniendo en cuenta los problemas de depuración del agua residual a los que se enfrenta este sector, y siendo el mayor de ellos la estacionalidad, el uso de biorreactores de membrana para tratar el efluente generado se ha convertido en una opción que presenta numerosas ventajas.

En primer lugar, los valores obtenidos en el efluente en términos de diferentes parámetros como materia orgánica o sólidos en suspensión están muy por debajo de los límites exigidos para su vertido, tanto a colector como a cauce público.

En la tabla 4 se muestran los resultados obtenidos con esta tecnología durante los últimos meses de 2009 en una bodega de La Rioja. Los datos en fondo verde corresponden al periodo de vendimia y los datos en fondo blanco corresponden al periodo de no vendimia.

Se puede comprobar que en todos los casos, en vendimia y fuera de vendimia, el rendimiento en DQO y DBO es superior al 98%. Se puede observar que la DBO en el efluente es siempre < 20, límite de detección, por lo que se puede decir que se consume toda la DBO en el reactor y la DQO que quedaría a la salida sería aquella que no puede ser degradada por métodos biológicos. Es decir, los sistemas MBR que diseña AEMA, operados correctamente, consiguen eliminar toda la materia orgánica susceptible de ser biodegradada, presentado valores de DBO insignificantes a la salida de la planta.

El diseño, instalación y puesta en marcha de todo el tratamiento así como la explotación y el mantenimiento de la planta se han llevado a cabo por AEMA S.L.

|

DQO |

DBO |

Sólidos en Suspensión |

|||||||

|

Día |

Entrada EDAR (mg/l) |

Salida EDAR (mg/l) |

Eficiencia de eliminación (%) |

Entrada EDAR (mg/l) |

Salida EDAR (mg/l) |

Eficiencia de eliminación (%) |

Entrada EDAR (mg/l) |

Salida EDAR (mg/l) |

Eficiencia de eliminación (%) |

| 18/09/2009 |

3621 |

71 |

98,03 |

NR |

NR |

– |

316 |

< 2 |

> 99,37 |

| 21/09/2009 |

8009 |

66 |

99,18 |

>5000 |

<20 |

> 99,60 |

871 |

< 2 |

> 99,77 |

| 22/09/2009 |

2194 |

49 |

97,75 |

1346 |

<20 |

> 98,50 |

387 |

< 2 |

> 99,48 |

| 23/09/2009 |

1692 |

45 |

97,34 |

NR |

NR |

– |

208 |

< 2 |

> 99,04 |

| 29/09/2009 |

30171 |

60 |

99,80 |

21935 |

< 20 |

> 99,91 |

871 |

7 |

99,2 |

| 01/10/2009 |

20727 |

71 |

99,66 |

11000 |

< 20 |

> 99,82 |

6360 |

< 2 |

> 99,97 |

| 15/10/2009 |

14644 |

38 |

99,74 |

8708 |

< 20 |

> 99,77 |

2240 |

< 2 |

> 99,91 |

| 20/10/2009 |

23442 |

56 |

99,76 |

NR |

NR |

– |

400 |

< 2 |

> 99,50 |

| 02/11/2009 |

36414 |

72 |

99,80 |

19535 |

< 20 |

> 99,90 |

10800 |

< 2 |

> 99,98 |

| 05/11/2009 |

34405 |

83 |

99,76 |

NR |

NR |

– |

9100 |

5 |

99,94 |

| 20/11/2009 |

17829 |

68 |

99,62 |

NR |

NR |

– |

1010 |

< 2 |

96,80 |

| 15/12/2009 |

17730 |

60 |

99,66 |

12388 |

< 20 |

> 99,84 |

4500 |

4 |

99,91 |

NR = No Realizado Periodo de vendimia Periodo de no vendimia

Tabla 4. Eficiencia de eliminación de materia orgánica y sólidos en suspensión mediante tecnología MBR para un vertido procedente de una bodega.

En segundo lugar, la tecnología MBR es muy adecuada para este tipo de industrias ya que puede ser acoplada sin muchas dificultades a tratamientos ya existentes para ampliar plantas que se han quedado pequeñas, el arranque de la planta es muy sencillo y soporta bien puntas de carga (aumento brusco de caudal y/o concentración de contaminantes).

AEMA tiene mucha experiencia en la adaptación de plantas existentes mediante la instalación de tecnología MBR. En la tabla 5, se muestran los resultados de una depuradora convencional tratando el efluente de una bodega, que no conseguía resultados satisfactorios durante el año 2009. En 2010 se instaló un sistema MBR y los resultados mejoraron espectacularmente.

|

DQO |

DBO |

Sólidos en Suspensión |

|||||||

|

Día |

Entrada EDAR (mg/l) |

Salida EDAR (mg/l) |

Eficiencia de eliminación (%) |

Entrada EDAR (mg/l) |

Salida EDAR (mg/l) |

Eficiencia de eliminación (%) |

Entrada EDAR (mg/l) |

Salida EDAR (mg/l) |

Eficiencia de eliminación (%) |

|

06/10/2009 |

21087 |

999 |

95,26 |

12515 |

791 |

93,68 |

2760 |

174 |

93,70 |

|

13/10/2009 |

27818 |

2945 |

89,41 |

22655 |

1836 |

91,90 |

1550 |

387 |

75,03 |

|

19/10/2009 |

16400 |

1993 |

87,85 |

13186 |

842 |

93,61 |

1380 |

540 |

60,87 |

|

07/10/2010 |

23401 |

43 |

99,82 |

15113 |

< 20 |

> 99,36 |

1223 |

< 2 |

> 99,83 |

|

14/10/2010 |

25448 |

92 |

99,63 |

19006 |

< 20 |

> 99,89 |

1900 |

< 2 |

> 99,89 |

|

19/10/2010 |

20881 |

80 |

99,61 |

14106 |

< 20 |

> 99,86 |

1030 |

< 2 |

> 99,80 |

Tabla 5. Parámetros de salida de un vertido en época de vendimia procedente de una bodega sin MBR (año 2009, ) y con MBR (año 2010, ).

4. Reutilización de aguas residuales depuradas mediante sistema MBR.

El agua de calidad es una materia crítica para la industria. El adecuado tratamiento de aguas residuales industriales y su posterior reutilización para múltiples usos contribuye a un consumo sostenible del agua, sin olvidar que dicho consumo representa un coste significativo para las propias industrias (Rodríguez et al., 2006).

En España, la reutilización de aguas depuradas viene legislada por el Real Decreto 1620/2007 en el que quedan fijados los límites que deben cumplir para parámetros físico-químicos y biológicos en función del uso que se le va a dar a esa agua. En este sentido, la instalación de la tecnología MBR para la reutilización de agua tratada se presenta como uno de los sistemas más convenientes debido a su excelente capacidad para cumplir con la legislación vigente reduciendo la cantidad de materia orgánica y sólidos en suspensión y eliminado los patógenos presentes (Brepols et al., 2008) por debajo de los límites exigidos.

Actualmente, más de un 45% de las plantas en las que AEMA ha instalado la tecnología MBR están reutilizando el agua o en proceso de hacerlo. El uso más común es el riego de campos destinados a la agricultura pero también se está utilizando el agua tratada en algunas industrias para el riego de otras zonas verdes o ajardinadas para usos recreativos o como agua de aporte a los circuitos de refrigeración, calderas… En la siguiente tabla se muestra los análisis realizados el último mes a una industria del sector servicios que reutiliza el agua tratada para el riego de campos de uso recreativo. Como se puede apreciar, en ningún momento se sobrepasan los valores de ninguno de los parámetros exigidos por la legislación y en muchos de ellos se está muy por debajo de los límites establecidos.

|

Parámetro |

TURBIDEZ |

Detección/ Recuento LEGIONELLA SPP |

Sólidos en suspensión |

Nemátodos Intestinales |

E.Coli |

|

(U.N.F) |

(ufc/1l) |

(mg/l) |

(Huevos/10l) |

(ufc/100 ml) |

|

| Límites establecidos según el RD 1620/2007 |

10 |

100 |

20 |

1 |

200 |

|

Parámetros de vertido de la planta |

|||||

| 02/09/2010 |

0,250 |

NR |

< 2 |

NR |

13 |

| 07/09/2010 |

0,080 |

0 |

< 2 |

1 |

< 1 |

| 10/09/2010 |

0,020 |

NR |

< 2 |

0, |

10 |

| 16/09/2010 |

0,050 |

NR |

< 2 |

NR |

< 10 |

| 21/09/2010 |

0,020 |

NR |

< 2 |

0 |

8 |

| 24/09/2010 |

0,030 |

0 |

< 2 |

NR |

< 10 |

| 01/10/2010 |

0,040 |

0 |

< 2 |

NR |

< 1 |

NR = No Realizado

Tabla 6. Valores de parámetros para la reutilización de agua residual tratada para riegos de campos para uso recreativos según RD 1620/2007.

5. Costes de aguas residuales depuradas mediante sistema MBR.

Además de las ventajas que presenta en cuanto a calidad del agua y versatilidad del sistema, una correcta explotación y mantenimiento de esta tecnología por parte de una empresa especializada como AEMA puede suponer una reducción en los gastos de esta partida en comparación con otros tratamientos biológicos convencionales.

Como se muestra en la siguiente figura, el sistema MBR presenta un consumo energético y de producto químico ligeramente superior a los sistemas convencionales. Esto es debido a la aireación de las membranas, necesaria para evitar su ensuciamiento, y a los reactivos que se emplean en la limpieza de las membranas.

Sin embargo, la baja generación de fangos en el sistema redunda en los costes asociados a su gestión haciendo, en general, más rentable la implantación de la tecnología MBR que la instalación de un tratamiento biológico convencional como puede ser un tratamiento con aireación prolongada

Figura 1.- Comparación de costes de explotación y mantenimientos de una planta de aguas residuales con un tratamiento de Aireación Prolongada (AP) y con un biorreactor de membrana (MBR) en una bodega.

6. Conclusiones

Debido a la legislación actual y la normativa vigente cada vez más restrictiva en materia de aguas residuales, las empresas tienen que aumentar los esfuerzos que dedican a la depuración de sus vertidos. Para poder cumplir con los límites establecidos, se hace indispensable el desarrollo y la implantación de nueva tecnologías de depuración que sean técnica y económicamente viables.

Entre las posibilidades que existen actualmente en el mercado, los biorreactores de membrana (MBR) se presentan como una de las tecnologías con más futuro para el tratamiento de este tipo de vertidos como consecuencia de la altísima calidad del efluente obtenido y su capacidad de adaptación a las particularidades de cada sector industrial. Por estos motivos, la empresa Agua, Energía y Medio Ambiente, Servicios Integrales S.L. (AEMA S.L) ha apostado por su implantación, explotación y mantenimiento en numerosos sectores de la industria.

Como ejemplo se han presentado los resultados obtenidos de la implantación de esta tecnología por AEMA en el sector vitivinícola, los cuales son altamente satisfactorios. El efluente obtenido presenta unos valores de contaminación por debajo de los límites requeridos posibilitando incluso la reutilización del agua tratada para diferentes usos. Además, los problemas derivados de la estacionalidad del vertido han sido satisfactoriamente solventados mediante la utilización de la tecnología MBR. Finalmente, se ha presentado una comparativa de costes de explotación, en la que se refleja la viabilidad económica de esta tecnología.

En definitiva, se puede decir que el sistema MBR diseñado y controlado adecuadamente es, a día de hoy, la tecnología que mayores rendimientos de depuración consigue y se presenta como una de las tecnologías de depuración de vertidos industriales con más futuro en el mundo.

6. Bibliografía

Batanero Bernabeu, J.G. (2008). `Otros tratamientos biológicos de fangos activados: doble estapa, canales de oxidación, sistemas secuenciales, contacto-estabilización, procesos de doble eatpa y biorreactores con membranas´. XXVI Curso sobre tratamiento de aguas residuales de estaciones depuradoras. Noviembre de 2008.

Brepols, Ch.; Dorgeloh, E.; Frechen, F.-B.; Fuchs, W.; Haider, S.; Joss, A.; de Korte, K.; Ruiken, Ch; Schier, W.; van der Roest, H; Wett, M. Wozniak, Th. (2008). `Upgrading and retrofitting of municipal wastewater treatment plants by means of membrane bioreactor (MBR) technology´. Desalination, 231,20-26.

Coté, P; Masini, M; Mourato, D. (2004). `Comparison of membrane options for water reuse and reclamation´. Desalination, 167, 1-11.

EC (2000). Directive 2000/60/EC of the European Parliament and the Council of 23 of October 2000 establishing a framework for community action in the field of water policy, Off.J.Eur.Comm., L327, 22.12.2000.

Encuesta del Gasto de las Empresas en Protección Ambiental. Año 2008. Nota de Prensa de 22 de Julio de 2010. Instituto Nacional de estadística

Encuesta sobre el uso del agua en el sector industrial. Año 2006. Estadísticas y Cuentas Medioambientales del Instituto Nacional de Estadística. Publicado en Julio de 2009

García, G; Huete, E; Torres, A; Martínez, LC. (2010). `Reutilización de agua depurada mediante reactores biológicos de membrana (MBR)´. Tecnología del Agua 319, 34-39

Lawrence, P; Adham, S; Barrott, L. (2002). `Ensuring water re-use projects succeed – institutional and technical issues for treated wastewater re-use´. Desalination, 152, 291-298.

Marín Galvin, R. (2006). `Gestión eficaz del control de vertidos´. II Jornadas Técnicas sobre regeneración y Reutilización de aguas residuales. Murcia

Ortega de Miguel, E. (2008). `Tratamientos biológicos de fangos activados: aspectos generales y procesos convencionales´. XXVI Curso sobre tratamiento de aguas residuales de estaciones depuradoras. Noviembre de 2008.

Real Decreto 606/2003 por el que se modifica el Real Decreto 849/1986 por el que se aprueba el Reglamento del Dominio Público Hidráulico. BOE 135. 06/06/2003

Real Decreto 1620/2007 por el que establece el régimen jurídico de la reutilización de las aguas depuradas. BOE 294, 8/12/2007.

Real Decreto Legislativo 1/2001 por el que se aprueba el texto refundido de la Ley de Aguas. BOE 176. 24/07/2001

Rodríguez Fernández-Alba, A; Letón García, P; Rosal García, R; Dorado Valiño, M; Villar Fernández, S; Sanz García J.M. (2006). `Tratamientos avanzados de aguas residuales industriales´. Fundación para el conocimiento madri+d. Dirección General de Universidades e Innovación.

Depuración de Aguas residuales industriales

Por: Gorka García1; Estíbaliz Huete1; Alicia Torres2; Luis Carlos Martínez1

1 AEMA (Agua, Energía y Medio Ambiente Servicios Integrales S.L.)

Polígono Industrial El Pilar, C/ Fitero, 9, 26.540 Alfaro, La Rioja

Tel.: 941 18 18 18

aema@aemaservicios.com. www.aemaservicios.com

2 Laboratorios Alfaro

Polígono Industrial El Pilar, C/ Fitero, 7, 26.540 Alfaro, La Rioja

Tel.: 941 18 44 44

laboratorio@laboratoriosalfaro.com, www.laboalfaro.com

Resumen