Category Archives: Aguas Industria Conservera

Ventajas en la automatización de plantas de tratamiento de aguas

La automatización y el control, es fundamental para un correcto funcionamiento de los procesos de una planta depuradora.

En el tratamiento del agua, uno de los objetivos perseguidos, es el ahorro energético, que incide directamente en el ahorro de costes.

Estación Depuradora de Aguas Residuales (EDAR)

El tamaño de una EDAR influye en los costes energéticos. En una EDAR de mayor tamaño, se tienen menores costes energéticos, a diferencia de las que se obtienen en una EDAR de menor tamaño, que son mayores.

Así pues, los costes energéticos en una explotación de EDAR suponen un porcentaje medio del 56%, por lo que toda mejora en este valor implica una reducción importante de los mismos. En cambio, si nos centramos en el consumo energético en los procesos, estos dependen de si son procesos unitarios los que componen la instalación, de la configuración seleccionada y del tamaño de la misma. En una EDAR estándar, el consumo eléctrico principal proviene de la aireación del tratamiento biológico y suele representar un 50-80% del consumo eléctrico total. La deshidratación de los fangos también representa un consumo significativo, alrededor del 10%, y el consumo de los bombeos es variable y depende mucho de la configuración y de las cotas de agua a salvar.

La tecnología de la automatización permite ahorrar costes energéticos, aunque para conseguir este objetivo conviene analizar los niveles de automatización, de los cuales se contemplan tres: básico, control PID, porque reaccionan al error ya producido de forma proporcional (P), integral (I) y derivativa (D); control predictivo avanzado, que permite ajustar automáticamente los parámetros del modelo predictivo a la relación causa-efecto del proceso y a sus variaciones con el tiempo, el control adaptativo predictivo (AP); y gestión de energía, o conjunto de algoritmos de análisis robustos y probados que proporciona una gestión del sistema eléctrico en tiempo real de alta velocidad de operación, disponibilidad y de entorno de modelado integral.

En resumen, la automatización, con independencia del nivel, reduce costes y produce ahorro en la explotación de las plantas de tratamiento de aguas.

Automatización EDAR

Conclusiones: Está comprobado que las soluciones de automatización logran, en algunos casos, ahorros de hasta un 40% en sistemas convencionales, siempre que se apliquen en todas las fases de la instalación: ingeniería, producción y servicios. Y existen múltiples ejemplos donde pueden aplicarse: control de bombas en estaciones depuradoras de aguas residuales; monitorización y control automático de los sistemas de depuración y/o de abastecimiento; diagnóstico, evaluación y mantenimiento de datos en plantas de tratamiento y redes de agua para evitar interrupciones en los procesos; inspección de cuencas; control de procesos; ahorro energético en el suministro de agua potable; control de válvulas, actuadores e instrumentación; integración de estructuras; gestión de la infraestructura eléctrica de las redes de alimentación; soluciones de comunicación; etc.

El objetivo de los sistemas de automatización y control de EDAR, es supervisar y controlar en tiempo real las instalaciones objeto de estudio desde el control, con el fin de optimizar:

- El mantenimiento de la calidad del agua tratada.

- Los costos derivados de la explotación de la planta.

- Las tareas de operación y supervisión.

- El funcionamiento de los equipos.

Y conseguir:

- Un alto grado de seguridad tanto del personal como de las instalaciones.

- La reducción de daños por avería.

- La obtención de informes, gráficos, históricos, etc.

Servicios en la automatización de plantas de tratamiento de aguas:

- Automatización de procesos con control basado en PLC.

- Manejo sencillo e intuitivo mediante Interface de Pantalla Táctil.

- Sistemas de Supervisión por computadora con software SCADA.

- Integración de equipos y Sistemas con Standard de calidad.

- Sistemas de Telecontrol.

- Soporte y asesoramiento técnico de emergencia.

Beneficios de la automatización de plantas de tratamiento de aguas:

- Soluciones concebidas de principio a fin en función de los requerimientos y necesidades de los clientes.

- Gestión integral de sistemas eléctricos y electrónicos con la implementación de sistemas de protecciones eléctricas y dispositivos de protección contra sobretensiones.

- La automatización concebida como un todo, aplicando la normativa existente.

- Experiencia en sistemas de monitoreo, control y automatización de procesos y tareas, teniendo en cuenta la expectativa del usuario final y el uso de la información generada por los sistemas.

- Proyectos concebidos para operar en el largo plazo con posibilidad de realizar expansiones futuras.

Comprende las actividades de:

- Diagnóstico de sistemas instalados y acotamiento general de acuerdo con el reglamento técnico para el sector de agua potable y saneamiento básico.

- Identificación y asesoría para la colocación de los instrumentos de medida.

- Diseño de los sistemas eléctrico, electrónico, integrado de protecciones eléctricas y de ductos y cableados en norma RETIE.

- Sistemas y equipos de comunicaciones: tableros de potencia y de control, actuadores, válvulas y dosificación automática de químicos.

- Equipos de lógica programable: sistema de adquisición y control, sistema SCADA de monitoreo y supervisión de procesos, para el control general de operación.

- Adaptar los sistemas de tratamiento en la gestión, según la tarifa eléctrica que está contratada, asegurando el proceso del sistema.

- Ingeniería de detalle con planos y especificaciones del proyecto de automatización: Conexionado y distribución del sistema.

- Presentación y socialización del proyecto: inclusión al proceso de los diferentes actores que intervienen bajo criterios técnicos específicos.

- Cumplimiento de los más altos estándares de calidad, ajustándose a la normativa vigente: NSR 10, RAS 2000, Norma RETIE, NTC 2050 y demás normas técnicas existentes.

Te ayudamos en lo que necesites, contáctanos: comercial@aemaservicios.com

Tecnología anaerobia en el sector de conservas vegetales

Tratamiento de aguas residuales con tecnología anaerobia en el sector de conservas vegetales: Ventajas del sistema Biotim ®UASB* frente al IC**

En el sector agroalimentario, y específicamente en el de conservas vegetales, se generan vertidos de naturaleza muy dispar dada la estacionalidad de las diferentes campañas. Además, dichos vertidos, se caracterizan por su buena biodegradabilidad.

Una importante cifra de depuradoras en este sector responden a tecnología biológica aerobia en sus diferentes configuraciones: convencional, SBR, etc. que frecuentemente son vulnerables a episodios de bulking filamentoso que de cara a la operación tiene como consecuencia la baja o nula decantabilidad del fango y baja calidad del vertido final. La experiencia muestra que al introducir Tecnología anaerobia en el sector de conservas vegetales previos al tratamiento aerobio ya existente, se elimina este riesgo.

Los procesos anaerobios son idóneos en aguas residuales con altas concentraciones de materia orgánica de fácil biodegradación, por ello es indicado para sectores como el cervecero, papelero, azucarera, en general industrias agroalimentarias y de bebidas que procedan de productos de origen vegetal.

En este documento queremos compartir los principios básicos de los sistemas con tecnología anaerobia en el sector de conservas vegetales, con especial referencia a los aplicados en la industria como nuestro BIOTIM UASB y el IC, y las ventajas que resaltamos del primero.

Los sistemas de tratamiento anaerobios se basan en un proceso biológico el cual es operado y controlado bajo condiciones anaerobias (ausencia total de oxígeno disuelto) en el que se transforma de manera efectiva la DQO, DBO y SSV en una pequeña cantidad de biomasa y en biogás (producción de energía).

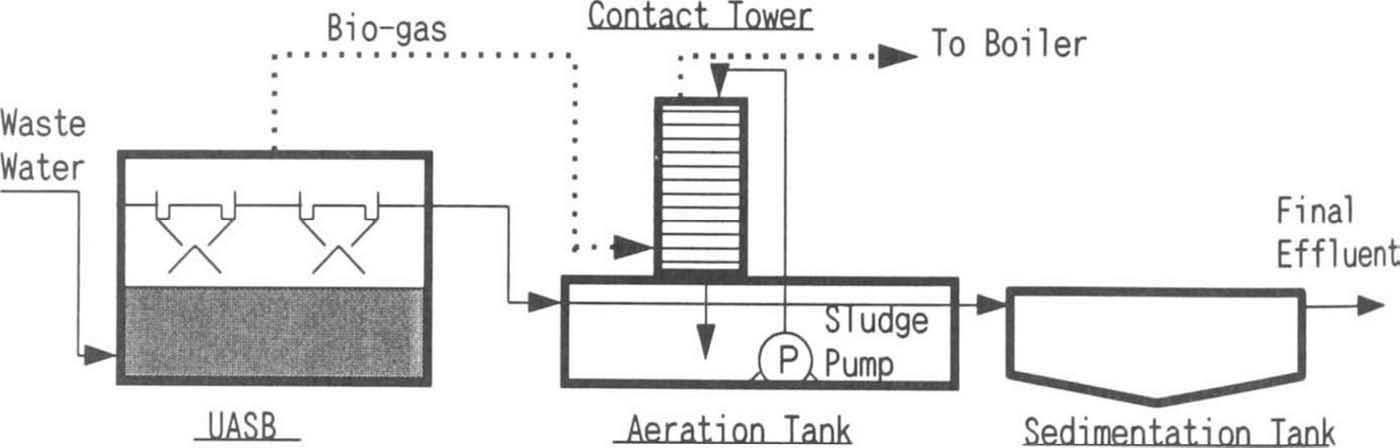

Los reactores UASB (Upflow Anaerobic Sludge Blanket), reactor anaerobio de flujo ascendente, son un tipo de biorreactor tubular que operan en régimen continuo y en flujo ascendente, es decir, el afluente entra por la parte inferior del reactor, atraviesa todo el perfil longitudinal, y sale por la parte superior. Son reactores anaerobios en los que los microorganismos se agrupan formando biogránulos.

La tecnología para el tratamiento anaerobio a cargas altas constituye una tecnología madura. Al menos 1.200 plantas a escala industrial se han registrado en el mundo para el tratamiento de efluentes industriales (en la actualidad se estima que hay unas 2.500). El abanico de usos de esta tecnología es muy amplio, ya que el tratamiento anaerobio de aguas residuales no se limita únicamente a la degradación en aguas residuales de contaminación orgánica.

Caso práctico A. Comparativa UASB -IC: Tecnología anaerobia en el sector de conservas vegetales

A continuación, haremos hincapié en algunas ventajas del sistema Biotim ®UASB frente al IC Tecnología anaerobia en el sector de conservas vegetales:

1. Torre de recirculación exterior: pre-recirculacion (IC) VERSUS post-recirculación (UASB)

• La mezcla es MENOS efectiva con la pre-recirculación. Por el contrario, en la post-recirculación inyectamos el efluente ya depurado junto con el efluente sin tratar delante de un mezclador estático muy eficiente, garantizando un elevadísimo grado de mezcla. En la pre-recirculación se limita la mezcla introduciendo el efluente sin tratar en un tanque muy elevado (30 metros) consiguiendo un perfil de mezcla que desmejora de arriba hacia el fondo del tanque.

• Cuando mezclamos después del reactor anaerobio, efluente ya depurado, lo hacemos post degasificación, esto es sencillamente menos CO2 dentro de la torre de recirculación, menos ácido y por consiguiente un pH mas alto, lo que se traduce en muchísimo menos consumo de NaOH versus pre-recirculación.

• El tanque de efluente anaerobio, después del reactor UASB – no antes -, es también un tapón cuando no hay producción de efluente desde la fábrica. De esta manera sólo nos limitamos a recircular, medir el pH y la temperatura para ver qué pasa en el reactor. Con un tanque delante del reactor anaerobio como en el IC, no medimos lo que pasa dentro del reactor.

2. Relación DQO / SST

La limitación del ratio DQO/SST a la entrada de una torre elevada anaeróbica (IC) es más “crítica” comparada con un reactor UASB. Una concentración elevada de SST “desestabiliza” el IC que trabaja a alta velocidad.

• El BIOTIM®UASB es un equipo robusto, un “todo terreno”. Soporta fluctuaciones estacionales de carga sin perturbaciones.

• El BIOTIM®UASB reduce la concentración de SST orgánica en el proceso. Resultado: el efluente tratado en un UASB contiene menor SST que el influente y por tanto MENOS carga para el aerobio posterior. En un IC, sucede lo contrario y por ende, alto riesgo de pérdida de fangos.

• Cuando procesamos patata, con significativa concentración de ALMIDÓN (molécula compleja) las aguas residuales presentan viscosidad y si se trabaja a alta velocidad como sucede en el IC, observamos arrastre y pérdida de fangos fuera del reactor.

• El BIOTIM®UASB con su elevada superficie de separadores trifásicos en el topo del reactor, minimiza la pérdida de fangos.

• El BIOTIM®UASB en el sector de vegetal, ultra congelados y conservas es un reactor productor neto de fango granular. Un subproducto muy valorado en el mercado.

3. Menor consumo de OHNa (sosa)

El consumo de sosa en una torre elevada anaeróbica (ej. IC) es mayor que con un BIOTIM®UASB.

NOTA: la inmensa mayoría de las instalaciones BIOTIM®UASB en el sector vegetal, ni siquiera cuentan con instalaciones de dosificación de PQ.

El BIOTIM®UASB tiene separadores lamelares crossflow y con ello:

• No hay riesgo de espumas.

• No hay necesidad de dosificación de antiespumante, coagulante, etc.

• Mantiene alta concentración de fangos granulares.

• Mantiene el SST ‘almidón’ por más tiempo dentro del reactor (por su volumen de biomasa disponible y baja velocidad de trabajo) y lo hidroliza convirtiéndolo en Biogás. El almidón, un componente complejo, necesita tiempo, que no dispone en una torre elevada anaeróbica.

• Mayor conversión de DQO soluble (hasta 100%) que genera menos AGV. Menos AGV significa menos consumo de sosa.

• En carga pico el BIOTIM®UASB trabaja con una dosificación media de 0,3 eq/kg DQO eliminado, y máxima de 1 eq/kg DQO. Mientras que una torre elevada (ej. IC) o un EGSB trabajan en el rango 2-2,5 eq/kg DQO eliminado.

• Extra alcalinidad, en el BIOTIM®UASB se queda dentro del reactor, SIN necesidad de un plus de reciclo: el equilibrio CO2/HCO3 no espera a compensar el pH hasta ser recirculado.

• Todo el biogás producido en el primer metro de manto fango granular (abajo) cede toda su alcalinidad al reactor. Inmediatamente.

4. Desulfuración del biogás (Belgas®), SIN QUÍMICOS

Cuando el biogás a partir de procesos anaerobios se utiliza como combustible, el sulfuro de hidrógeno (H2S) debe retirarse para evitar problemas de corrosión en calderas y para reducir la contaminación del aire causada por SOx en los gases de escape que emanan de la chimenea.

La tecnología convencional para la eliminación de H2S ha sido la absorción química seca y el scrubber químico húmedo. Sin embargo, tales métodos químicamente basados resultan en altos costos de operación derivados del elevado consumo de producto químico y la eliminación de los residuos químicos (azufre elemental).

Para superar estas limitaciones, en la actualidad se impone el uso de bioscrubbers, que basan su funcionamiento en la eliminación biológica de azufre, sin el empleo de producto químico.

Como podemos apreciar debajo, en el ciclo del azufre, tenemos 2 sentidos: la superior o reductiva y la inferior u oxidante. Esta última transcurre con la participación de bacterias tipo Tiobacillus utilizadas durante mucho tiempo en procesos de desodorización mediante la oxidación de sulfuros.

En la desodorización de aire, la absorción del sulfuro en el líquido y su oxidación tienen lugar en un único reactor. Sin embargo, cuando desulfuramos biogás es necesario separar la fase de absorción de la oxidación propiamente dicha para evitar la incorporación de aire al biogás. Para cumplir con esta condición, tecnológicamente se recurre a utilizar un reactor de contacto gas líquido (Belgás) o bioscrubber que trabaja contra un tanque aireado (fango activo).

Esquema simplificado de un Belgas

Esquema simplificado de la absorción del sulfuro en el fango activo

En la torre de contacto (Belgas) el biogas circula en contracorriente con un flujo de fango activo que se alimenta y retira continuamente de la torre. El biogas cede por absorción el sulfuro contenido al líquido de una manera eficiente. El fango activo con el sulfuro absorbido retorna al reactor biológico aerobio donde se oxida completamente a sulfatos, NO azufre elemental que resulta un sólido a gestionar que se produce con el scrubber químico.

Considerando la elevada producción de sulfuro en la corriente de biogas 900 ppm, se sugiere implementar sesiones de lavado/limpieza o CIP del Belgas con solución de OHNa para evitar obstrucciones en el scrubber debido a un posible crecimiento orgánico.

Una sesión típica de CIP se programa una vez al mes o cada dos meses o incluso más, y aplica PUNTUALMENTE un aumento de pH mediante dosificación de sosa en el compartimiento de lavado (depósito más bajo negro de PEAD que veis en la foto adjunta). El pH para el lavado CIP debe establecerse aproximadamente 12. Durante 2 horas, el sistema BELGAS se lavara luego a plena capacidad por medio de las bombas de lavado de alimentación. Durante la limpieza de CIP, el líquido de lavado fluye hacia el compartimento de lavado y la válvula de la salida gravitatoria hacia la mitad del tratamiento aeróbico se cierra automáticamente. Al final del ciclo de lavado CIP, la válvula se abre de nuevo, y el líquido de limpieza CIP se bombea sobre el Belgas hacia el tratamiento aeróbico para una igualación y oxidación posterior.

Esquema Belgas EDAR La Zaragozana (Cervecería)

La nueva biomasa del tratamiento aeróbico fluirá de regreso al compartimento de lavado y el BELGAS estará operativo de nuevo.

El Belgas comparado con otros sistemas scrubber químico altamente estable frente a variaciones de caudal y carga del reactor. No necesita una producción estable y uniforme en el tiempo.

El procedimiento clásico de lavado de biogás implica el agregado de OHNa continuo para mantener la alcalinidad y el pH del líquido de lavado (tampón HCO3Na-CO3Na2). Asimismo, se requiere de un agregado permanente de nutrientes (30 ml/kg de azufre eliminado) y aire para mantener la actividad de las bacterias responsables de la oxidación de lo sulfuros hasta azufre elemental, que como hemos dicho anteriormente es un fango que debe deshidratarse y gestionarse.

Debido al hecho de que parte del sulfuro es oxidado completamente a azufre elemental, se requiere una reposición periódica de líquido alcalino de lavado (OHNa) para mantener un nivel adecuado de concentración que haga posible la reacción química de absorción en la torre de contacto.

5. Gasómetro, no lo necesitamos (un equipo y un mantenimiento menos)

Desde que el reactor BIOTIM®UASB comienza a producir biogás, este se acumulará debajo del techo. El techo tiene 624m² de superficie, 288m² de estos son ocupados por los separadores de fase: quedan 336m2 debajo del techo mismo. Esto genera un volumen importante de tampón/gasómetro de 250m³ – máximo 300m³ de biogás.

Conforme el reactor produce más biogás, esta cámara se va llenando y una vez alcanzado los 25mbar, la válvula de salida hacia antorcha/caldera se abre, y es también con esta presión que el agua se ve empujada hacia debajo de los acumuladores de gas.

Durante la operación del BIOTIM®UASB, la presión varía entre estos 25 y 35mbar en operación normal, sin impacto a la caldera o antorcha gracias a este acumulador o gasómetro bajo techo del propio reactor.

En caso de alta carga/producción biogás y que la antorcha y ni la caldera aguantarían la sobre presión generada encima de 55mbar, se abrirá automáticamente la válvula respiradora. Seguridad principal para no dejar inflar/soltar el techo del depósito.

En el peor caso de una falla concatenada, simultánea y total de todos los sistemas de la caldera, antorcha y válvula respiradora (mecánica – no automatizada), hay una abertura física que se abre al aire ambiente a 70mbar – una purga – tubo adentro del techo en contacto con el agua: el agua queda empujada abajo por extra presión, el tubo de 70cm en el techo ira liberarse del agua dejando escapar el biogás hacia afuera.

No hay rigurosamente una válvula reguladora de presión en el reactor: sólo en la línea a antorcha para activarla o desactivarla. Y hacia caldera para activarla o apagarla con baja presión.

Como podéis apreciar, este sistema está sumamente probado en varios centenares de plantas. Hay un know how de por medio, con todas las garantías necesarias.

6. El valor de las referencias en el sector de conservas vegetales

Desde 1965 en Bélgica no ha dejado de aumentar el número de empresas de vegetales congelados hasta 12 en la actualidad. Juntas son responsables de más de un cuarto de la producción europea de verduras congeladas.

Unión de industrias belgas productoras de vegetales

En su inmensa mayoría depuradoras con tecnología anaerobia BIOTIM®UASB.

Depositar la confianza de una inversión en manos de una empresa capaz de testimoniar con casos reales su experiencia previa en el sector y apoyarse en la evidencia de lo ya hecho bien anteriormente es un valor agregado.

Si desea obtener más información sobre estos sistemas, contacte con nosotros comercial@aemaservicios.com

UASB* – Los reactores UASB (del inglés Upflow Anaerobic Sludge Blanket, reactor anaerobio de flujo ascendente) son un tipo de biorreactores tubulares que operan en régimen continuo y en flujo ascendente, es decir, el afluente entra por la parte del reactor, atraviesa todo el perfil longitudinal, y sale por la parte superior. Son reactores anaerobios en los que los microorganismos se agrupan formando biogránulos.

IC** – El reactor de circulación interna (reactor IC) es una forma de digestor anaeróbico diseñado principalmente para tratar aguas residuales. El digestor típicamente prroduce biogás con una alta concentración de metano (c80%). En esencia el IC para mejorar las tasas de digestión y los rendimientos de gas. La huella del reactor IC es por lo tanto más pequeña. Sin embargo, es más alto debido a la mayor complejidad del reactor. El reactor IC típicamente viene como parte de un sistema de digestión anaeróbica de dos etapas donde está precedido por un tanque de acidificación e hidrólisis. Los efluentes que salen del reactor IC a menudo requerirán tratamiento aeróbico para reducir la bioquímica (DBO) y la DQO para descargar los niveles de consentimiento.

Tecnología anaerobia en el sector de conservas vegetales

Problemas de depuración en el sector conservas

Cómo solucionar los problemas de depuración en el sector de conservas

En este post trataremos los principales problemas de depuración en el sector conservas. Este sector se caracteriza por tener un vertido con un alto contenido en almidón (patata, guisante, maíz, legumbre,…) La mayor parte del agua que se utiliza en el sector acaba finalmente como corriente de agua residual. Toda el agua captada, será vertida, excepto la que sea necesaria en algún caso como agua de condimento.

Cómo solucionar los problemas de depuración surgidos en el sector conservas con alto contenido en almidón

Incluimos en este sector a las fábricas de procesado de patatas, guisantes, maíz, legumbres, etc., tanto para congelado, como para envasado, incluso precocinados, como pueden ser la fabricación de tortillas de patatas y cocción de legumbres.

Se ha distinguido este tipo de industria basada en la elaboración de los productos anteriores, por el alto contenido en almidones, cuya degradación es muy rápida e influye en el diseño de los tratamientos de sus vertidos, así como en las operaciones de mantenimiento.

Aguas Residuales, problemas de depuración en el sector conservas

La generación de aguas residuales es el aspecto ambiental más significativo de la actividad de las empresas del sector conservero, tanto por los elevados volúmenes generados como por la carga contaminante asociada a las mismas.

Las principales corrientes parciales que más contribuyen en volumen y/o carga contaminante al efluente final proceden de:

- Limpieza de equipos, instalaciones, CIP de limpieza de líneas, escaldado de producto, limpieza del propio producto. Aporta una parte importante del volumen del efluente final.

En cuanto a la carga contaminante proviene de restos de conserva de los procesos de limpieza o cocción del producto, materia prima.

- Limpieza de camiones de transporte de materia prima.

Las cargas contaminantes pueden variar de una instalación a otra y en ciertos casos presentar valores bastante diferentes a los anteriores. Las causas de la variabilidad en las características de estos efluentes son múltiples, destacando:

- El grado de optimización del consumo de agua.

- Los procedimientos de limpieza y productos químicos utilizados, CIP de limpieza.

- La tecnología utilizada en las operaciones consumidoras de agua, básicamente.

- Limpieza de la materia prima y cocción.

El elevado consumo de agua se debe principalmente a la necesidad de mantener unos exigentes estándares higiénicos y sanitarios, además de la cocción del producto. Esta agua suelen tener la particularidad de presentar un alto contenido de carga contaminante en forma de DQO y DBO5, como consecuencia de la presencia almidones disueltos con una biodegradabilidad muy alta. La instalación típica de tratamiento de estos efluentes, suele estar compuesta por los siguientes puntos:

- Desbaste

- Homogeneizador

- Tratamiento Biológico

- Decantadores o membranas (MBR)

- Secado de fangos

Posibles problemas de depuración en el sector conservas y sus causas

1. Problema de olores y de pH en los homogeneizadores, debido a la presencia de almidones, cuya degradación es muy rápida.

Causas

- Falta o insuficiencia de aireación.

- Excesivo tiempo de permanencia del agua en estos depósitos, produciendo olores y descensos de pH.

- Excesivo consumo de sosa, porque el pH desciende muy rápidamente, produciendo olores picantes.

Objetivo

Reducir los olores y el consumo de sosa, minimizando los procesos de fermentación.

2. Incumplimiento en los parámetros de vertido, causados por problemas de decantación o rendimiento del sistema, provocados por una deficiente compensación de nutrientes o materia orgánica en el biológico, lo que además ocasiona un excesivo consumo de energía.

Causas

- Exceso de carga de entrada según diseño, que provocan una demanda de oxígeno muy elevada.

- Control de dosificación de nutrientes incorrecto, provocando mala estructura flocular o no alcanzar los parámetros de vertido deseados.

- Tiempos de retención hidráulica inadecuados o recirculaciones de fango no controladas.

- Falta de aporte de oxígeno en unos momentos puntuales. Muy crítico en este tipo de vertidos, pero eso es fundamental diseñar con coeficientes de seguridad.

- Gestión del fango inadecuada: edad del fango, carga másica, concentraciones de fango, % de volátiles, etc.

Objetivo

Estabilización de las condiciones de trabajo del reactor biológico, de tal manera que nos permitan, maximizar la capacidad de tratamiento, y minimizar los costes energéticos.

3. Exceso de consumo de agua en el propio proceso de producción, por una aplicación de buenas prácticas no adecuada. (MTDs). Es sencillo comprobar el grado de implicación en este sentido, dado que tenemos un número importante de referencias las cuales nos permiten establecer caudales y cargas en función de la elaboración que se produce en los procesos de fabricación.

Causas

- Mala gestión del agua por cultura y comodidad.

- No contar con los elementos adecuados de inyección y recogida.

- Inadecuados dispositivos de limpieza o bajo índice de recirculaciones. Implicación directa sobre el coste de consumo y vertido del agua.

- No utilización de recuperaciones de agua e incluso reutilizaciones.

4. Bajo rendimiento en la deshidratación de los lodos, por una incorrecta gestión de los fangos, deficiencias en las cantidades y calidades del polielectrolito y, por inestabilidad del fango en el biológico.

Causas

- Edad del fango muy baja ocasionada por excesiva purga de fango, lo que puede estar provocando inestabilidad en el fango, provocando reducción de rendimientos o mala decantación en el tratamiento, y en el secado, mala deshidratación.

- Composición volátil del fango.

- En el mercado existen un número elevado de clases de polielectrolíto, aniónicos, catiónicos, reticulados, de mayor o menor capacidad iónica, etc. Es cuestión de encontrar el más apropiado para la aplicación.

- Falta de homogeneización en los lodos a tratar, fangos digeridos, etc. Todos ellos tienen una capacidad diferente para ser deshidratados distinta y no tienen por qué coincidir con instalaciones similares.

- En el caso de centrífugas, posibles desajustes en los parámetros electromecánicos de la instalación.

Objetivo

Reducir la producción de fangos a gestionar y en consecuencia los costes asociados a la instalación de secado, tanto de energía, como de personal, productos, etc. Buscar alternativas de valorización de estos subproductos que nos permitan reducir los costes de gestión.

5.Consumo de energía elevado, incrementando considerablemente los costes como consecuencia de no realizar una buena gestión de la planta incluso de la propia energía. una incorrecta gestión de los fangos, deficiencias en las cantidades y calidades del polielectrolito y, por inestabilidad del fango en el biológico.

Causas

- Biológico no equilibrado, con alteraciones, como son el bulking filamentoso o viscoso. Este último afecta de manera considerable a la trasferencia de oxígeno.

- Concentraciones de fango o edad del fango, hay que verificar el diseño de la instalación e identificar las posibilidades de trabajo que nos da.

- Aporte de nutrientes no eficiente. Falta de tiempos de retención, agitación, recirculaciones, carga de entrada, etc.

- No tener programas de gestión de energía que hagan que la planta trabaje en función de las tarifas eléctricas aplicadas. Este punto puede suponer ahorros hasta del 40 % en la factura de la luz.

- Línea de aire con deficiencias por diseño o por el mantenimiento de la misma.

¿Qué podemos hacer?

Implantar un modelo de diagnóstico técnico- económico de la instalación qué permita conocer los puntos críticos de esta, los cuellos de botella que tenemos y si la planta está trabajando de manera óptima para lo que fue diseñada.

A partir de este modelo se ofrece un plan de evaluación qué explica las acciones necesarias para conseguir qué la planta llegue a los niveles operativos qué ofrezcan beneficios como:

- Auditar el proyecto y el funcionamiento de la instalación con el fin de verificar rendimientos y posibles puntos a mejorar.

- Estabilidad de procesos. Procesos más fiables y seguros. Mejorar rendimientos.

- Reducción de los consumos de reactivos o conseguir mejores rendimientos de la instalación.

- Reducción en el coste de la energía por €/m3.

- Optimización de los procesos de tratamientos de fangos y en consecuencia, reducción de costes asociados.

- Establecer controles coherentes a la instalación existente. Muchas veces se hacen controles que no aportan nada y otros que se requieren no se hacen. En consecuencia reducción de gasto innecesario y mejor control.

- Evitar usos de agua irracionales y establecer un catecismo de buenas prácticas.

¿Por qué?

En el Grupo AEMA tenemos amplia experiencia avalada por nuestros clientes en el sector, que nos permite obtener información muy valiosa y que ponemos a su servicio con el fin de mejorar sus procesos y costes ligados al tratamiento de aguas, contribuyendo así, a que sus productos se saquen al mercado a un coste menor de producción y sean más competitivos. No debemos olvidar que el coste de tratamiento de aguas es un coste directo de los procesos de producción y por tanto del precio del producto que saldrá al mercado. El departamento de IDi del Grupo AEMA trabaja paralelamente, con el departamento de explotación y mantenimiento, desarrollando e innovando, técnicas de control que nos ayudan a definir los puntos de trabajo de las instalaciones, consiguiendo resultados excelentes e impensables en un primer inicio. Este último punto supone un feedback de información para nuestro departamento de ingeniería, que hace que cada día los diseños sean una evolución del anterior, permitiendo reducir costes de implantación, y lo que es más importante, ganar en seguridad y reducir los costes de operación.

¿Quiere resolver alguno de estos problemas con su EDAR? Puede contactar con nuestros asesores técnicos para que le ayuden a solucionarlo: comercial@aemaservicios.com

Aguas residuales en el sector de las conservas vegetales

La generación de aguas residuales en este sector es importante sobre todo en cuanto a su volumen o caudal, como consecuencia del elevado consumo de agua. Aproximadamente entre el 70 al 80 % del consumo de agua se vierte en forma de aguas residuales (el 20-30 % restante se incorpora al producto o se pierde en evaporaciones).

En la mayoría de los casos, se trabaja por campañas, aprovechando la disponibilidad de las distintas materias primas a lo largo del año. En cada campaña, se trabaja con diferentes verduras necesitando, en ocasiones etapas de fabricación diferentes y produciendo por lo tanto, un cambio significativo en los niveles de consumo de agua así como en las características de las aguas residuales generadas. Este sector se caracteriza por su variabilidad y estacionalidad de sus aguas residuales.

Uno de los principales puntos de consumo de agua suele ser el lavado de los vegetales a su recepción en fábrica, que puede suponer hasta el 50% del total. Otros consumos significativos son las aguas de transportes, de escaldado, limpieza, y refrigeración. Existen varios puntos del proceso en los que es posible reutilizar el agua (lavados, esterilización, etc) aunque se aconseja siempre realizar estudios previos para comprobar que la higiene y calidad de los productos no se vea afectada.

Uno de los principales puntos de consumo de agua suele ser el lavado de los vegetales a su recepción en fábrica, que puede suponer hasta el 50% del total. Otros consumos significativos son las aguas de transportes, de escaldado, limpieza, y refrigeración. Existen varios puntos del proceso en los que es posible reutilizar el agua (lavados, esterilización, etc) aunque se aconseja siempre realizar estudios previos para comprobar que la higiene y calidad de los productos no se vea afectada.

Casi la totalidad del agua consumida en el proceso productivo es vertida una vez utilizada y tan solo en algunos casos se incorpora al producto final. Así pues, el volumen del agua residual de esta actividad industrial es también importante; (ejemplos: espinacas; 25.50m3/T, guisantes 30-35 m3/T)

Respecto a la carga contaminante de estos vertidos se compone básicamente de materia orgánica y sólidos en suspensión, y su presencia o concentración depende de varios aspectos: sobre todo de la materia prima, presentación final que se le dé al producto (congelado, concentrado, etc.). Otros aspectos a tener en cuenta son, el sistema de producción empleado, nivel de producción, tipo de industria (multi producto o no), si se mezclan las aguas de proceso con las de refrigeración, si se han implantado buenas prácticas de gestión medioambiental, plan de minimización de residuos o un sistema de gestión ambiental, etc.

Dichos contaminantes se traducen analíticamente en parámetros como DBO (demanda bioquímica de oxigeno), DQO (demanda química de oxígeno) y sólidos en suspensión (SST), y en ocasiones también se dan vertidos con alta conductividad y pHs variables en función de los procesos de limpieza o si se utiliza pelado alcalino.

Los niveles de contaminación se incrementan significativamente en operaciones como el escaldado y la limpieza de las instalaciones. En el escaldado, el agua se carga de materia orgánica, DQO, debido a la disolución de sustancias como azúcares, almidones y productos orgánicos solubles procedentes de las hortalizas. En función de la materia prima utilizada, estos son los niveles de contaminación que se pueden encontrar en el vertido:

Sistemas de depuración en el sector de las conservas vegetales

Aunque existe una variabilidad significativa en los parámetros de vertido (valores de DQO entre 600 y 12.000 mg DQO/I y de Sólidos en suspensión entre 100 y 3.000mg/l), se pueden considerar unos sistemas de tratamientos básicos que se adapten a las características generales de las aguas residuales que sirvan de orientación para que este tipo de industrias desarrollen unos sistemas más adecuados a los vertidos que generan:

Desbaste para la retención de los sólidos en suspensión (grosero y fino). Los más utilizados para la separación de sólidos en suspensión son los tamices rotativos y los tamices de escalera.

Homogeneización de volumen y de carga, dada la variabilidad de las características analíticas de los vertidos que surgen de esta heterogeneidad de productos y de los distintos acabados de los mismos. Este sistema también sirve de depósito de seguridad ante vertidos accidentales ocurridos en las fábricas, ya que evita la llegada de los mismos al punto final de vertido.

Estos sistemas deben constar de una balsa con capacidad para acoger, como mínimo, el volumen de vertido producido en un turno de trabajo así como las puntas de caudal derivadas del proceso, todo ello referido a la campaña más desfavorable.

Para homogeneizar el vertido se pueden utilizar sistemas de agitación mecánica o de agitación mediante aireadores. Estos últimos permiten además aumentar la oxigenación del agua y favorecer el desarrollo de poblaciones de microorganismos aerobios que eliminen parte de esa materia orgánica.

Sistema de neutralización en el caso de que se generen vertidos con pH extremos como consecuencia del pelado químico de la materia prima.

Tratamiento físico/químico: cuando el contenido en sólidos del vertido sea considerable, habrá que considerar la necesidad de instalar un tratamiento para la eliminación de estos mediante medios físicos o además ayudados con algún aditivo que lo propicie.

Tratamiento biológico: en cualquier caso, el protagonista en el tratamiento de este tipo de vertidos es el tratamiento biológico, ya que la mayor parte de la materia orgánica se encuentra en forma soluble, y esta debe eliminarse biológicamente. El diseño y la operación del reactor biológico con este tipo de vertidos no es sencillo, ya que debe adaptarse a las diferentes campañas.

En resumen, es necesario tener en cuenta en el diseño de la estación depuradora que estos vertidos son estacionales. La experiencia y pericia del diseñador y operador de la instalación serán claves para la optimización de los costes de inversión y explotación de la EDAR.

En el caso de requerir más información, no dude en contactar con nuestro experto:

Estibaliz Huete Palos, Dpto. I + D + i

Prepárate para 2015 con los 10 artículos más importantes del Blog de Aguas Industriales

1.-Políticas y Acciones Medioambientales en Mataderos

En este post hablamos sobre la adopción de una serie de acciones que minimicen los riesgos medioambientales en un matadero. Se trata de un contenido que cualquier gestor de un matadero debe tener en cuenta para mantener un compromiso con el medioambiente. Un matadero es una actividad que genera cierta cantidad de residuos y vertidos, y la adopción de una política efectiva es uno de los pilares de su actividad en este sentido. Leer más

El proceso de MBR es una tecnología de membrana que sustituye el decantador en el proceso de fangos activos convencional de una EDAR. De esta forma la separación de la fase sólido-líquido se realiza por filtración a través de las membranas, en lugar de sedimentación en el decantador, consiguiéndose un efluente tratado que reúne, generalmente, los requisitos para reutilización.

En este post tratamos los principales beneficios a la hora de instalar un MBR sobre un proceso de fangos activos convencional. Verás en detalle sobre qué condiciones es conveniente utilizar esta tecnología. Leer más

3.- Reutilización de aguas industriales: Tecnologías adecuadas para su regeneración

En este artículo puedes conocer las prescripciones técnicas que toda instalación de reutilización de agua industrial debe tener. Revisa cuáles son las Tecnologías bases más determinantes y la adecuación de la calidad de las aguas depuradas para su reutilización en función de cada una de las calidades exigidas en el Real Decreto de reutilización y los usos asociados a la industria. Leer más

Este post habla sobre las diversas tecnologías que se emplean en diferentes sectores industriales y empresas del sector agroalimentario como bodegas, conserveras, cárnicas, mataderos, aceiteras, lácteas y elaboración de zumos, teniendo en cuenta las peculiaridades de cada tipo de agua residual. Su aplicación permite no sólo dar cumplimiento a las cada vez más restrictivas normativas en materia medioambiental sino también que dichas empresas avancen en innovación y competitividad. Leer más

5.- Capacidad de Desinfección de la tecnología MBR

Una de las principales ventajas de la tecnología MBR es la capacidad de desinfección y la calidad del efluente obtenido en comparación con otros tratamientos convencionales. En un sistema MBR el proceso de desinfección se lleva a cabo mediante tres mecanismos: Filtración física a través de la membrana. Actividad física y biológica de los fangos activados y Actividad física (adsorción).

La calidad del efluente obtenido y la eficacia del proceso se controla mediante parámetros fisicoquímicos (sólidos suspendidos, demanda química de oxígeno, demanda biológica de oxígeno, turbidez y nutrientes) y biológicos (concentraciones de microorganismos patógenos) Conoce en este post los rendimientos para los parámetros fisicoquímicos y los biológicos. Leer más

El sistema de filtrado con sistema de lavado en continuo, supone un gran avance tecnológico con respecto a los sistemas convencionales. Estos funcionan de forma discontinua con un descenso progresivo en su rendimiento, en cuanto que garantizan el caudal y la calidad continua del filtrado, sin necesidad de interrupción durante el proceso.

Los filtros de lavado en continuo tienen ventajas respecto de los sistemas convencionales de filtración, mediante sistemas tricapas a presión. Conoce cada una de ellas revisando este post. Leer más

7.- Infografía Aguas residuales en la Industria Láctea

Conoce cómo puede clasificarse el agua dentro de una central lechera según su uso, revisa cuáles son los caudales de consumos de aguas según el tipo de actividad: Leche en polvo, mantequería, queserías, etc. Ya por último puedes verificar cuáles son las oportunidades de mejora en la gestión de las aguas residuales dentro d runa industria láctea. Ver Infografía

8.- Decantador lamelar: Principales Problemas y cómo solucionarlos

En todo proceso de depuración la decantación es una actividad necesaria para eliminar los sólidos sedimentables. la mayor parte de las sustancias en suspensión en las aguas residuales industriales no pueden retenerse con otros equipos de pretratamiento como rejillas, desarenadores, separadores de grasas, ni equipos de flotación, por su densidad y tamaño.

La función del Decantador Lamelar es poder separar los elementos semipesados y pesados en suspensión, que llevan las aguas residuales indutriales y que perjudican el tratamiento posterior, generando depósitos en las conducciones hidráulicas, tuberías y canales, así como abrasión en rodetes de bombas y otros equipos. Revisa en este post los principales problemas y cómo solucionarlos. Leer más

El desangrado es una operación clave desde el punto de vista ambiental de las Aguas Residuales en Mataderos de Pollos, ya que la sangre tiene una carga orgánica muy elevada, y su incorporación a las aguas residuales produce un aumento muy significativo de la carga contaminante. La sangre tiene una elevada DQO (375.000 mgO2/l) por lo que cualquier reducción de la cantidad de sangre que acaba yendo a las aguas residuales se considera una opción de minimización de la carga contaminante muy adecuada. Según algunos datos, el total de sangre por animal puede suponer un 3,6% del total del peso del animal en el caso de las aves.

Para evitar el paso de la sangre a las Aguas Residuales en Mataderos de Aves existen varias técnicas. Revísalas en este post

10.- 17 prácticas para mejorar la gestión ambiental en un matadero de aves

Los mataderos, con sus procesos productivos y actividades consumen grandes cantidades de agua y generan muchos residuos. Muchos de ellos aun no disponen de los conocimientos y capacidades para aplicar mejoras continuas en sus sistemas productivos, reduciendo de esta manera el consumo de recursos y mejorando la gestión ambiental.

Las Buenas Prácticas que te presentamos en este artículo son medidas sencillas y útiles que puedes adoptar de cara a la gestión ambiental eficiente del un matadero de aves. Leer más

Diseño de una EDAR con sistema de Membranas

Aguas residuales en la industria cárnica, Aguas residuales en la industria Conservera

Actualmente, existen en el mercado diferentes tipos de membranas que pueden ser utilizadas para el tratamiento de las aguas residuales. En el presente post se han analizado 6 plantas de diferentes sectores alimentarios que están trabajando con un sistema de depuración de fangos activos y bioreactores de Membranas para aguas industriales (sistema MBR). Las plantas 1, 2 y 3 tratan vertidos de bodegas, la planta 4 trata vertidos provenientes de conserveras y congelados vegetales, la planta 5 trata vertidos de una industria cárnica y la planta 6, de una empresa que produce zumos

| Tabla 1 | ||||||

| Planta | P1 | P2 | P3 | P4 | P5 | P6 |

| Sector | Bodega | Bodega | Bodega | Conservas/ Congelados vegetales | Cárnica | Zumos |

| Tipo membrana | Membrana placa plana | Membrana hoja hueca | Membrana fibra hueca | Membrana fibra hueca | Membrana fibra hueca | Membrana fibra hueca |

| Filtración | Ultrafiltración | Microfiltración | Ultrafiltración | Ultrafiltración | Ultrafiltración | Ultrafiltración |

| Configuración | Externa | Sumergida | Sumergida | Sumergida | Sumergida | Sumergida |

En ellas, se ha estudiado el comportamiento de tres de los más importantes sistemas de membranas que se utilizan en la actualidad en plantas depuradoras: membranas de placa plana externa, membrana sumergida de hoja hueca y membrana sumergida de fibra hueca. Las principales características de cada uno de ellos se muestran en la Tabla 2

| Tabla 2 | |||

| Tipo de membrana | Placa plana | Hoja hueca sumergida | Fibra hueca sumergida |

| Configuración | Externa | Sumergida | Sumergida |

| Tamaño de poro |

0,02 |

0,2 |

0,034 |

| Tipo de filtración | Ultrafiltración | Microfiltración | Ultrafiltración |

| Material membrana | PES, PVDF, acrilonitrilo | PVDF | PVDF |

| Modo de operación | Continua (P cte.) | Cíclica (caudal cte.) | Cíclica (caudal cte.) |

| Vida útil | 2 años | 8 años | 10 años |

| Flux medio (l/m 2h) | 70-90 | 10-30 | 10-20 |

| Superficie/módulo (m2) | 0,35 m2/membrana |

111 |

46,5-60,4 |

| PTM filtración máx. (bar) |

5,5 |

0,04 |

-0,55 |

| PTM retrolavado máx. (bar) | N.A. | N.A. |

0,55 |

| Recirculación | 15Q | 4Q | 4Q |

| Necesidad de soplante | No | Sí | Sí |

Las mayores diferencias se deben a la configuración del sistema. En este sentido, mientras que la membrana externa trabaja de forma continua con una presión de filtración con valores por encima de 5 bar, las membranas sumergidas trabajan a caudal constante y por microciclos (etapa que engloba un periodo de filtración y otro de retrolavado y/o relajación. Estos periodos se alternan de forma automáticamente según la programación establecida). Esta forma de operar permite que las membranas sumergidas trabajen a presiones entre 10 a 100 veces menores que las externas. La presión de filtrado es especialmente baja en la planta de hoja hueca sumergida. Al ser tan bajas estas diferencias de presión en las membranas sumergidas, tanto de hoja hueca como de fibra hueca, existe la posibilidad de trabajar sin bomba de aspiración siempre y cuando exista una diferencia de cotas suficiente para alcanzar la presión transmembrana (PTM) de trabajo. Pero este objetivo también se puede conseguir en el caso de la de fibra hueca.

Otro de los factores que diferencian ambas configuraciones es el caudal necesario de recirculación, ya que, como se puede ver en la Tabla 2 es 3,75 veces mayor en las membranas externas que en las sumergidas.

La suma de ambos factores, PTM y caudal de recirculación, hace que las membranas sumergidas estén sometidas a un menor esfuerzo que las externas, lo que repercute en un incremento de la vida útil de las membranas sumergidas de entre 4 y 5 veces respecto a las placas planas externas.

Diseño de una EDAR con sistema de Membranas

El parámetro de diseño fundamental de los sistemas de membrana es el flux (flujo), que determina la superficie de membrana necesaria para filtrar un determinado caudal. El flux se calcula como caudal a filtrar entre la superficie de membrana filtrante (l/h.m2) y depende de varios factores, entre los que se encuentra el tipo de membrana, el tipo de agua a tratar, la concentración de sólidos biológicos de trabajo en el reactor biológico y la temperatura de trabajo del reactor biológico.

En la Tabla 3 se muestran los principales parámetros de diseño de estas plantas. También se puede observar que el flujo de diseño de un sistema con membranas externo es mucho mayor que el que se calcula para un sistema de membranas sumergidas debido a la diferencia que existe en las presiones de trabajo, como se ha comentado en el apartado anterior.

| Tabla 3 | ||||||

| Planta | P1 | P2 | P3 | P4 | P5 | P6 |

| Caudal diseño (m3/h) |

6 |

1,67 |

5 |

116 |

42 |

82 |

| Concentración SSLM diseño | N.A. |

8.870 |

7.123 |

6.272 |

5.774 |

7.024 |

| Flux diseño (l/h.m2) |

71,43 |

10,82 |

13,48 |

15,31 |

16,63 |

13,67 |

| Superficie de membranas (m2) |

70 |

154 |

371 |

7.579 |

2.526 |

6.000 |

| Volumen tanque membranas (m3) |

5,40 |

1,92 |

4,60 |

110,00 |

40,50 |

93,12 |

| Superficie unitaria membranas instaladas (m2/ m3/h) |

14 |

92,4 |

74,2 |

65,33 |

60,624 |

73,17 |

| Volumen unitario tanque (m3 tanque/m3/h) |

1,08 |

1,15 |

0,92 |

0,95 |

0,97 |

0,96 |

Si se comparan las mismas membranas (P3-P6) en diferentes sectores y tamaño de planta, para valores similares de SSLM en el reactor biológico, se puede comprobar una diferencia en el flujo de diseño entre las plantas instaladas en bodegas y zumos y las que están instaladas en los otros sectores (cárnico y conservero). El flujo de diseño es más conservador en las primeras que en las segundas, debido a que el vertido que generan las primeras presenta un desajuste entre nutrientes y se ha comprobado a lo largo de los años que hay una mayor predisposición a la formación de bulking viscoso que afecta significativamente a la filtrabilidad.

Con respecto a los valores de superficie unitaria, los sistemas con membranas externas requieren una superficie significativamente menor para filtrar un determinado caudal que los otros sistemas, debido al mayor flujo de diseño. En contraposición, la membrana sumergida tie- ne una relación mayor entre los m2 de superficie de membrana y m3 de tanque. Ambos factores hacen que el volumen unitario de tanque (m3 tanque/ m3/h) sea muy parecido en todas las configuraciones.

Tras el estudio comparativo del funcionamiento y operación de tres tipos diferentes de membranas instaladas en 6 plantas depuradoras de aguas residuales en la industria cárnica, bodegas y conservera, se ha llegado a las siguientes conclusiones en cuanto al diseño de una EDAR con sistema de Membranas:

1) El sistema MBR es muy versátil y robusto porque se adapta a situaciones de emergencia, como son el bulking viscoso o una excesiva concentración de SSLM, de forma eficaz si la planta ha sido correctamente diseñada y operada y se ajustan convenientemente se encuentran ajustados convenientemente los parámetros de trabajo.

2) Todas las membranas son muy eficaces en cuanto a la separación de los sólidos en suspensión.

3) Los ciclos de filtrado en las membranas externas son mucho mas cortos que en las membranas sumergidas en condiciones normales. Esto significa que las primeras requieren limpiezas químicas de regeneración más frecuentes que las segundas. Además, las presiones de trabajo y los caudales de recirculación de las membranas externas son mucho mayores que los de las sumergidas, lo que repercute, junto con el mayor número de limpiezas, en un tiempo de vida más corto. Los tiempos efectivos de filtración son similares en ambos sistemas y también el espacio requerido para su instalación.

4) El ensuciamiento de las membranas sigue una tendencia exponencial, por lo que es muy importante tener un buen control del mismo y una programación adecuada del sistema para que la curva de ensuciamiento tenga un exponente mínimo (en valor absoluto), es decir, que en cada momento la velocidad de ensuciamiento sea la menor posible. En este sentido, Muchas empresas especialistas en los tratamientos de Aguas Residuales Industriales AEMA está invirtiendo un gran esfuerzo en el desarrollo de nuevos sistemas de control para la optimización de este parámetro.

En definitiva, se puede concluir que para optimizar los rendimientos

Diseño de una EDAR con sistema de Membranas

Decantador lamelar: Principales Problemas y cómo solucionarlos

Decantador lamelar

En todo proceso de depuración la decantación es una actividad necesaria para eliminar los sólidos sedimentables. la mayor parte de las sustancias en suspensión en las aguas residuales industriales no pueden retenerse con otros equipos de pretratamiento como rejillas, desarenadores, separadores de grasas, ni equipos de flotación, por su densidad y tamaño.

La función del Decantador Lamelar es poder separar los elementos semipesados y pesados en suspensión, que llevan las aguas residuales indutriales y que perjudican el tratamiento posterior, generando depósitos en las conducciones hidráulicas, tuberías y canales, así como abrasión en rodetes de bombas y otros equipos.

El Decantador Lamelar debe ser diseñado para la separación eficiente de sedimentos del agua en continuo, y deben tener dos propósitos fundamentales:

1) Aumentar la superficie de decantación.

2) Obtener un flujo laminar.

La idea de utilizar un Decantador Lamelar se basa en el hecho de que la carga superficial (m³/m²/día) de un decantador en caída libre no depende de su altura. Con esta idea es posible ampliar la capacidad de un decantador dividiendo su altura en “n” decantadores, o bien utilizando placas con cierta inclinación.

Antes de revisar los principales problemas que pueden surgir con un Decantador Lamelar, veamos un poco su funcionamiento:

El caudal de entrada es canalizado a través de una tubería hasta la cámara de decantación, dónde se encuentra la distribución de lamelas que permiten aumentar la superficie efectiva de decantación. Con el paso del fluido entre las lamelas se produce la separación de los sólidos en suspención que resbalan por la pendiente de las lamelas hacia el fondo del decantador mientras que el agua limpia sigue una trayectoria ascendente hacia la superficie superior del decantador.

El sistema lamelar permite que la distancia que una partícula tiene que recorrer hasta que decanta sea menor que en un decantador convencional aumentando la capacidad de clarificación. El agua limpia ya clarificada en la parte superior del Decantador Lamelar cae a un recogedor vertedero situado a lo largo de la cámara de decantación y de éste a la cámara de salida, de donde se evacua mediante tubería.

El problema principal en un Decantador Lamelar es la obturación de las lamelas. En las paredes de éstas puede producirse la adherencia de algas, lodos, etc., la verdad es que son muy comunes, a veces debido a varios motivos:

– Altas concentraciones de sólidos en suspensión.

– Reactivos químicos como floculantes, coagulantes…

– Vertidos incontrolados (hidrocarburos, grasas…)

– No haber definido correctamente el tamaño del lamelar en función del tipo de agua a tratar.

– Canales preferenciales en los lamelares.

– Mal dimensionamiento del decantador.

– Incorrecto mantenimiento del lamelar.

Una forma de mejorar el rendimiento de un Decantador Lamelar y permitir una mayor longevidad de la instalación es realizar un procedimiento de limpieza durante las paradas técnicas.

- Con el decantador lleno de agua, se empieza a tratar la superficie del lamelar con agua a presión, se recomienda una presión no superior a los 6/8 bares, se deben ir lavando los módulos de forma continuada por lo que se recomienda usar más de 1 operario para la actuación.

- A medida se va tratando toda la superficie del lamelar con el agua a presión, se debe bajar lentamente el nivel de agua en el sedimentador, sobre todo mientras ese descenso incide en la longitud/altura de los módulos, incluso proceder al cierre de válvulas (por cortos espacios de tiempo) para poder asegurar la homogeneidad del lavado, diluyendo la materia orgánica depositada/adherida en las paredes de los tubos, evitando que las misma se reseque y pueda reducir capacidad de deslizamiento de las partículas, minimizando de esta forma la efectividad del proceso e inclusive la vida útil de las lamelas.

- A medida se vaya vaciando el Decantador Lamelar y siempre manteniendo el agua a presión desde la superficie, es muy importante tener el rascador o el sistema de extracción de lodos en marcha, ya que la cantidad de lodos recogida tiende a ser elevada. ten en cuenta que una correcta recogida del lodo asegura un mayor rendimiento del las lamelas.

- Una vez vaciado el decantador se puede proceder a la inspección interna de los equipos, para acceder al interior del decantador se procede a retirar uno de los paquetes lamelares para permitir la colocación de una escalera o un elemento apropiado para permitir el descenso. Entre las partes a revisar del Decantador Lamelar están:

- Revisión de la estructura soporte, determinar si hay corrosión o degradación en caso de que sea en hierro.

- Revisar que los lamelares apoyen correctamente sobre la estructura soporte.

- Determinar si hay zonas del lamelar que todavía están obturadas de lodo, en ese caso es importante averiguar el motivo, pues puede que se formen canales preferenciales lo que disminuye la eficiencia del lamelar.

Revisión del rascador de fondos, estado del mismo, desgaste de ruedas o patines, estado del hormigón…definir si se necesitan recambios.

Tecnología MBR para reutilización de agua depurada en riego de zonas verdes

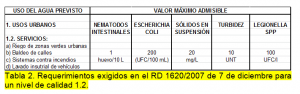

La sociedad de hoy día está cada vez más concienciada respecto a la escasez de uno de nuestros bienes más preciados: el agua y, más concretamente, el agua dulce. En vista de ello, la Administración dirige sus esfuerzos hacia la minimización en el gasto de agua, la depuración del agua para su reutilización cuando sea posible, y para su vertido sin perjuicios para el cauce receptor en todo caso. En este sentido surge el Real Decreto 1620/2007 de 7 de diciembre, por el que se establece el régimen jurídico de la reutilización de las aguas depuradas. En este Real Decreto se establecen las normas mínimas de calidad que debe cumplir un agua depurada para poder ser reutilizada según el uso al que se vaya a destinar. Se regulan parámetros físico/químicos y parámetros microbiológicos, básicamente: nematodos intestinales, Escherichia coli, sólidos en suspensión, turbidez y, en algunos casos además puede regularse Legionella spp, Salmonella spp y otros contaminantes específicos según el uso.

Los biorreactores de membrana comúnmente llamados M.B.R. (Membrane BioReactor), proceso que consiste en un reactor biológico con biomasa suspendida y una unidad de membranas para la filtración del licor mezcla, están encontrando su sitio en el mercado y desplazando a los procesos convencionales de fangos activados. Entre las principales causas del éxito de los sistemas M.B.R. respecto a los sistemas convencionales se encuentra la capacidad de los primeros para eliminar bacterias y virus del agua residual, además de sus funciones principales de eliminación biológica de la materia orgánica y separación física de las fases sólidas y líquidas. Es por ello que los sistemas M.B.R. se presentan como un tratamiento compacto y completo para proveer un agua tratada de gran calidad apta para su reutilización. Precisamente, las últimas investigaciones se centran en la capacidad de desinfección de los sistemas M.B.R. y en los parámetros que la afectan.

En este sentido, la tecnología M.B.R. destaca por su capacidad de obtención de un efluente de gran calidad. La elevada capacidad de los sistemas M.B.R. en cuanto a eliminación biológica de materia orgánica y separación de las fases sólida / líquida queda demostrada en las múltiples experiencias existentes en todo el mundo: el sistema M.B.R. ha mostrado rendimientos muy superiores a las tecnologías más convencionales en la eliminación de materia orgánica así como en la retención de sólidos, consiguiendo efluentes con una calidad muy superior en lo que a parámetros físico/químicos se refiere (ver tabla 1). La empresa AEMA, Agua Energía y Medio Ambiente, cuenta con numerosas plantas de tratamiento de aguas residuales implantadas con tecnología M.B.R. que consiguen rendimientos superiores a sus homólogas con tecnología de fangos activados.

Pero además de estas cualidades, la tecnología M.B.R. ha demostrado su capacidad para producir efluentes con elevada calidad también en cuanto a parámetros microbiológicos. De este modo, la demanda de agentes desinfectantes se elimina o, cuando menos, se reduce, con lo que la producción de subproductos nocivos provenientes de la desinfección con agentes desinfectantes es minimizada (por ejemplo, cloroaminas…).

1. ANTECEDENTES

AEMA ha instalado recientemente una E.D.A.R. en Palazuelos de Eresma (SEGOVIA) cuyo promotor es Segovia21. La E.D.A.R. recibe las aguas residuales procedentes del complejo urbanístico Quitapesares, el cual ha sido dotado con red separativa de saneamiento, así como aquellas producidas en el Hospital Psiquiátrico Nuestra Señora de Fuencisla, cercano al complejo. Las aguas que se tratan en esta depuradora son de naturaleza urbana. La capacidad de la planta de tratamiento es de 1.100 m3/d y cuenta con tecnología M.B.R.

El agua tratada es acumulada en un depósito semienterrado de 500 m³ de volumen útil, lo que supone 10,9 horas de tiempo de retención hidráulico, dotado de sensores de nivel.

Frecuentemente se le atribuye al sistema M.B.R. la capacidad de producir aguas depuradas y desinfectadas.

En el estudio que se presenta se pretende comprobar efectivamente si el agua tratada en la E.D.A.R. instalada en Palazuelos de Eresma con sistema M.B.R. presenta calidad suficiente como para ser reutilizada para el riego de las zonas verdes de la urbanización según el R.D. 1620/2007, de 7 de diciembre.

El agua tratada, una vez determinado que su calidad cumple con los requerimientos necesarios para el riego de zonas verdes, será bombeada desde el depósito de acumulación hasta la red de riego del complejo urbanístico Quitapesares.

RENDIMIENTOS DE LA EDAR

La EDAR fue puesta en marcha hacia finales de octubre de 2.009. El arranque se realizó mediante inoculación de la planta depuradora con fango biológico procedente de otra EDAR urbana. La planta comenzó a funcionar inmediatamente y se lograron unos excepcionales resultados al cabo de un mes de funcionamiento. En la siguiente tabla se muestran los resultados analíticos obtenidos:

CONTROL DE LA CALIDAD DEL AGUA PARA REUTILIZACIÓN

El agua depurada en el M.B.R. es acumulada en un depósito. Con el objeto de reutilizar el agua para el riego de las zonas verdes del complejo urbanístico de Quitapesares se han realizado una serie de análisis para determinar si la calidad del agua cumple con los requerimientos de calidad 1.2 del RD 1620/2007 de 7 de diciembre, que son:

Los análisis fueron realizados por la empresa Laboratorios Alfaro S.L. sobre muestras tomadas en el tanque de acumulación de agua tratada para controlar, además de la capacidad de depuración y desinfección del sistema instalado, la posibilidad de que el agua pudiera recontaminarse por crecimiento microbiológico en el tanque.

CONCLUSIONES:

Como puede observarse en la tabla anterior, los análisis realizados demuestran que la calidad del agua tratada cumple con todos los requerimientos del R.D. 1620/2007 de 7 de diciembre para el riego de zonas verdes. Esto demuestra que, al menos en este caso, la tecnología M.B.R. utilizada es capaz de tratar y desinfectar el agua hasta los niveles requeridos para su reutilización para riego de zonas verdes sin necesidad de tratamientos terciarios de desinfección. En cualquier caso es necesario tener en cuenta en cualquier proyecto de reutilización de agua depurada la necesidad de mantener unas condiciones de limpieza e higiene máximas en los tanques de acumulación del agua tratada para evitar contaminaciones posteriores, así como la previsión de una dosificación de un agente desinfectante para aquellos casos en que pudiera ser necesario puntualmente.

La tecnología M.B.R. despunta como tecnología avanzada de depuración ya que consigue elevados rendimientos en eliminación de materia orgánica y separación de sólidos y, más allá, también destaca como tecnología de desinfección de los efluentes, que elimina o minimiza el uso de tratamientos terciarios susceptibles de generar subproductos nocivos para la salud pública.

Claves que toda Industria debe saber para la Reutilización de sus Aguas Residuales Industriales

En la industria hay que distinguir la procedencia del agua que se use, que puede ser:

- De las fuentes de abastecimiento de la propia empresa.

- De la red municipal que asegura prácticamente la continuidad en el suministro.

Según los casos la empresa puede producir su propia agua a partir de pozos, concesiones, etc. Si es así montará su propia “planta de tratamiento de agua potable industrial” para producir el agua adecuada para cada tipo de circuito u aplicación. Un ejemplo claro son los equipos de osmosis inversa para la industria. En el caso de aguas con alto coste de tratamiento, convendrá darles varios usos, según sus calidades, antes de devolverlas al medio o al colector municipal.

En el segundo caso la industria puede estar conectada a una red de agua potable municipal y abastecerse de ella para luego de ser utilizada devolverá al alcantarillado municipal.

La industria puede también reutilizar el agua residual municipal y a su vez el agua residual que ella produce puede ser devuelta conjuntamente al medio para que se reutilice en aplicaciones municipales.

En algunos casos particulares se llega a emplear soluciones mixtas de mezclar aguas residuales de una fabrica o polígono industrial con las municipales para obtener aguas de mejores condiciones de tratabilidad.

En cualquier caso el agua que demanda una empresa para ser reutilizada, tendrá que reunir unas condiciones químicas muy definidas para que sean aptas para sus procesos industriales.

Para la optimización económica de la reutilización de aguas residuales industriales se tendrá que tener en cuenta el coste del agua a la entrada del suministro de la industria, y la de su adecuación para el proceso, su coste de depuración y su coste de vertido.

El agua en la industria se puede utilizar para diversos procesos internos como:

- Refrigeración.

- Lavados.

- Transporte.

- Incorporar al producto.

- Proceso.

- Riego y baldeos.

- Otros circuitos.

La realidad muestra que la refrigeración puede suponer en algunos casos hasta el 90% del total del agua utilizada. En industrias de generación de electricidad son frecuentemente conseguir que la refrigeración y el lavado representen el 70%.

Con el diseño adecuado de los procesos y cierre de circuitos se pueden conseguir ahorros de hasta del 50% con rediseño apropiado.

Es importante para todo responsable de calidad y medio ambiente conocer el volumen utilizado de agua en los procesos industriales de su empresa, para que pueda determinar los litros consumidos por la unidad de producción, ya sea kilogramo de carne, kilogramo de queso, Kw de electricidad, Kcal de refrigeración, etc.

Ten presente que el uso del agua en las industrias conlleva, debido a los arrastres, mezclas, fangos, etc, un aumento de las concentraciones de grasas, hidrocarburo y sales en disolución.

La principal ventaja de la reutilización de las aguas residuales es el ahorro en la factura del agua por reducción del consumo, (cuota fija + cantidad de m3 consumidas por su proceso). También el mismo recibo suelen ir el canon por vertidos con “penalizaciones” por contaminación que si se evitan debe considerarse como un beneficio de reducción de coste.

Otra ventaja puede ser la recuperación de algunos “in-put” por ejemplo: energía (recuperación de aguas calientes) o de productos en disolución como pasa en los baños de tratamiento de superficie.

La conveniencia de reciclar llevará consigo la aplicación de un mix de técnica-lógica y también una inversión económica, en muchos casos de rápida amortización.

También es digno de considerar el ahorro que puede suponer la reducción del tamaño de acometidas, bombas, etc. por ajustes en los consumos.

profundizar en las líneas de tratamiento primarios, secundarios y terciarios o de afino para la reutilización del agua industrial se escapa de los alcances de este Post.

Solo comentar que normalmente se usan combinaciones de procesos físicos, químicos y biológicos. Las altas concentraciones obligan a desarrollar soluciones especificas, para más información puedes visitar la web de profesionales del sector del agua industrial.

En el caso del agua industrial siempre primará la continuidad en el servicio a un costo razonable y se duplicaran líneas, se automatizarán y se tendrán los depósitos de reserva necesarios que garanticen el abastecimiento.

Es importante para todo responsable de calidad y medio ambiente la búsqueda de las Mejores Técnicas Disponibles para la reutilización de aguas residuales industriales. Es decir, nos referimos a la máxima efectividad para lograr un alto nivel de protección del medio ambiente considerado como un todo. Debes ir a la búsqueda de empresas especialistas en tratamientos de aguas residuales industriales que dominen la tecnología en todos sus campos, instalación, mantenimiento y operación. No todo el mundo los domina, ni tienen las referencias y experiencia e tratamientos de aguas industriales.

Ya por ultimo te recomendamos que estudies la viabilidad y accesibilidad técnica y económica a escala de la instalación que pretendes realizar teniendo siempre en cuenta los costes y ventajas que ésta va a suponer por el operador.

MBR para el tratamiento de aguas industriales: Comparativo de membranas

La tecnología de membranas es un campo que está en constante crecimiento, hecho que queda patente en el número de marcas comerciales que se ofrecen en el mercado. Actualmente existen en España empresas verdaderamente especializadas, tanto en su implantación como en su mantenimiento y explotación, estás han apostado y siguen apostando por la aplicación del sistema MBR (Birreactor de membranas para aguas industriales) en la industria Agoalimentaria con la utilización de membranas como Zenon, Koch, Toray, Novasep Orelis, Kubota o Alfa Laval. Cada una, con sus características, permiten obtener efluentes aptos ya sea para su vertido a colector, cauce, o su aprovechamiento posterior en reutilización..

A partir de 1960 se produjo una rápida expansión en la utilización de membranas en procesos de depuración de aguas residuales. Este hecho vino motivado tanto por la fabricación de membranas con elevada capacidad de obtención de flujos de permeado, así como por la fabricación de módulos compactos y económicos donde se disponía de grandes superficies de membranas filtrantes en menos espacio comparado con los métodos tradicionales.

El principio de las membranas de filtración es la separación física empleando membranas y un gradiente de presión para forzar el paso de componentes de una disolución a través de una membrana, para obtener una separación sobre la base del tamaño, incluso de la carga molecular. El fundamento es un simple fenómeno de exclusión molecular, limitada por el tamaño de poro de las membranas filtrantes y que funciona en diversos rangos en función del tamaño de sustancias a separar (microfiltración, ultrafiltración nanofiltración y ósmosis inversa). Con independencia del tipo de membrana a utilizar, el fluido a tratar se va a dividir en dos efluentes: “permeado”, o agua filtrada, y “concentrado” o “rechazo”, que se corresponde con el fluido concentrado que contiene las impurezas con mayor tamaño que el tamaño del poro limitante de la membrana.

La presión necesaria para forzar el paso a través de alguna membrana suele ser proporcional al tamaño de los poros, siendo necesario incrementar sustancialmente su magnitud a medida que el tamaño de éstos decrece. Entre ambos lados de la membrana se establece un diferencial de presión denominado “presión transmembrana” y que es utilizado como un parámetro importante asociado al rendimiento del proceso de membranas.

La tecnología de membrana, en principio, tenía limitado su uso y solamente se empleaba como tratamiento de afino o terciario en el proceso convencional de depuración. Los factores principales que limitaron el desarrollo de la tecnología de membrana fueron el elevado coste de inversión y operación y un inadecuado conocimiento de las ventajas potenciales de las membranas en el tratamiento de las aguas residuales industriales.

Sin embargo, con los últimos desarrollos de una nueva generación de membranas de ultrafiltración y microfiltración, más productivas y menos costosas, junto con el endurecimiento de los requisitos de vertido hicieron que surgiera un nuevo concepto de tratamiento biológico: el biorreactor de membrana (MBR) como una modificación de los procesos convencionales de tratamiento biológicos donde se reemplazan los depósitos de decantación secundaria por unidades de membranas.

Los sistemas MBR para el tratamiento de aguas residuales industriales se pueden definir como una tecnología de depuración de aguas residuales que combina el proceso de degradación biológica, denominado “fangos activos”, con la separación sólido/líquido mediante la filtración con membranas. Dependiendo del tamaño del poro, el proceso de separación en la membrana se lleva a cabo mediante microfiltración (MF) o ultrafiltración (UF) y determinará los compuestos que se separan en el reactor.

El empleo de sistemas de tratamiento MBR para la depuración de aguas industriales evita problemas propios de los sistemas convencionales de fangos activos relacionados con la decantación (flotación de fangos, presencia de bacterias filamentosas,…), permitiendo trabajar con altas concentraciones de licor mezcla (con MLSS entre 12-20 g/l). Este hecho supone que el modo de trabajo se realiza con edades de fangos elevadas que, como consecuencia, genera bajas producciones de fangos. Además, este sistema permite la posibilidad de reutilizar los vertidos ya depurados en distintas aplicaciones debido a las altas calidades que se obtienen de agua tratada y a los elevados niveles de desinfección.

MEMBRANAS DE APLICACIÓN EN PROCESOS MBR

La tecnología de membrana es un campo que está en constante crecimiento, hecho que queda patente en el número de marcas comerciales que se ofrecen en el mercado.

En los últimos 10 años la industria agroalimentaria ha utilizado la tecnología MBR con membranas tanto de micro como de ultrafiltración. Sectores tan dispares como industrias elaboradoras de zumos, bodegas, elaboradoras de prefritos ultracongelados, papeleras, industrias cárnicas, ultracongelados de verduras, productos precocinados,… son ejemplos para la utilización eficiente de este tipo de proceso con los diferentes tipos de membranas que en este post se describen. La tecnología MBR para la industria ha conseguido buenos resultados en los efluentes obtenidos para que cumplan sobradamente con los parámetros de vertido exigidos por la legislación.

En la tabla siguiente se muestra una recopilación de varios aspectos técnicos de diferentes membranas comerciales de aplicación en sistemas de MBR para la industria agroalimentaria:

|

|

ZENON |

KOCH |

TORAY |

NOVASEP ORELIS |

KUBOTA |

ALFA LAVAL |

|

|

Nombre comercial |

Zee Weed |

Puron |

TMR |

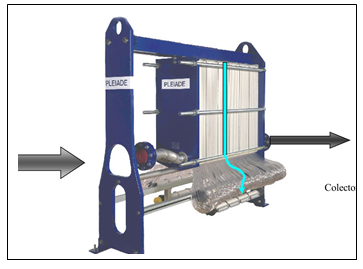

Pleiade |

Kubota Summerged Membrane Unit |

MFM-100 |

|

|

Material |

PVDF |

PES |

PVDF |

PES, PVDF, Acrilonitrilo |

PE Clorado |

PVDF |

|

|

Tamaño de poro (μm) |

0,034 |

0,05 |

0,08 |

0,02 |

0,4 |

0,2 |

|

|

Configuración de proceso |

Sumergida |

Sumergida |

Sumergida |

Externa |

Sumergida |

Sumergida |

|

|

Tipo de membrana |

Fibra hueca reforzada |

Fibra hueca |

Placa Plana |

Placa Plana |

Placa Plana |

Hoja hueca |

|

|

Tipo de filtración |

Fuera-Dentro |

Fuera-Dentro |

Fuera-Dentro |

Fuera-Dentro |

Fuera-Dentro |

Fuera-Dentro |

|

|

Retrolavado: Trabaja o no con ciclos de retrolavado |

SI |

SI |

NO |

NO |

NO |

NO |

|

|

Recirculación de fango: precisa o no. Caudal recirculado en caso afirmativo. |

4Q |

SI |

3Q |

NO |

NO |

NO |

|

Membrana de fibra hueca reforzada de Zenon

Las membranas de ultrafiltración ZeeWeed (Zenon) son un tipo de una membrana sumergida de fibra hueca reforzada, con un tamaño de poro de 0,034 µm nominal, de funcionamiento “fuera-dentro”, y que actúa por succión suave de entre 0,1/ 0,5 bares máximo. Esta casa comercial ha puesto en el mercado un sistema innovador de aireación (LEAP Aeration Technology) de burbuja gruesa introducida por la parte inferior del módulo. Se caracteriza por una configuración de la línea de aire más sencilla, y con necesidades de aire menores, lo que implica menores consumos energéticos. El hecho de ser una membrana reforzada le hace ser una de las más resistentes, duraderas y flexibles disponibles, teniendo una vida útil de entre 8-10 años. El proceso MBR ZeeWeed, de carácter modular, opera a altos valores de MLSS en el reactor biológico (12-14 g/l, pudiendo llegar a los 20 g/l) frente a los 3.5-5g/l con los que trabaja un sistema convencional de fangos.

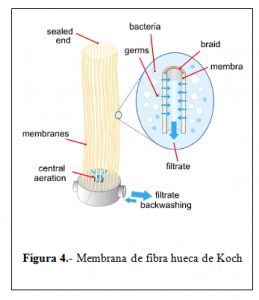

Membrana de fibra hueca de Koch (Puron)