Tag Archives: fangos

Deshidratación de fangos en Central Nuclear de Trillo

DESHIDRATACIÓN DE FANGOS EN CENTRAL NUCLEAR

La Central Nuclear de Trillo cuenta con una planta de pretratamiento de agua para asegurar la calidad de aporte de las corrientes de proceso y que consta de un proceso físico-químico y una operación primaria de decantación que se ha adecuado recientemente debido a los condicionantes incluidos en la autorización de vertido vigente y a mejoras planificadas para la operatividad de los sistemas de la Central. AEMA ha asumido el reto de llevar a cabo las modificaciones previstas e implantar una línea de tratamiento de fangos.

Descripción de la deshidratación de fangos

La planta consta de 2 líneas de deshidratación de lodos con 2 filtros prensa automáticos (mod. GHS 1000 de Diemme, figura 1) e independientes donde los fangos procedentes del espesador son impulsados hacia estos equipos por medio de 2 sistemas de bombeo, uno por cada línea, formados por 2 bombas helicoidales (1+1R) de Mono (mod. C17DC10RM) y sus correspondientes variadores de velocidad (mod. SINAMICS G120 de Siemens) que regularán el caudal de tratamiento en función de la presión en el interior del filtro prensa.

La planta consta de 2 líneas de deshidratación de lodos con 2 filtros prensa automáticos (mod. GHS 1000 de Diemme, figura 1) e independientes donde los fangos procedentes del espesador son impulsados hacia estos equipos por medio de 2 sistemas de bombeo, uno por cada línea, formados por 2 bombas helicoidales (1+1R) de Mono (mod. C17DC10RM) y sus correspondientes variadores de velocidad (mod. SINAMICS G120 de Siemens) que regularán el caudal de tratamiento en función de la presión en el interior del filtro prensa.

En los filtros prensa es donde se produce la deshidratación mecánica de los lodos gracias a las presiones y caudales de trabajo de estos equipos y a la utilización de polielectrolito que favorece el proceso de sequedad. En los filtros prensa tiene lugar una separación sólido-líquido de tal forma que el agua extraída del fango es conducida a la planta de pretratamiento mientras que los lodos deshidratados, en forma de tortas, son acumulados en contenedores. Este fango está caracterizado como un residuo no peligroso y su posterior gestión es realizada por empresas debidamente autorizadas por la Administración competente.

Por diseño, la disolución de polielectrolito se realiza en continuo, en una estación automática para preparación y dosificación (mod. PKT 1700Q de OBL-ITT) que lleva incorporada un equipo cargador de polielectrolito en polvo (mod. A128XR de Nilfisk), y se dosifica por medio de 2 sistemas de bombeo, uno por cada línea de deshidratación, con 2 bombas helicoidales (1 + 1 en reserva) de Mono (mod. C1XKC11RM) y montadas con variadores de velocidad (mod. Sinamics G120 de Siemens) que ajustan el caudal de reactivo dependiendo de la concentración de lodos en el espesador y del caudal de fangos de entrada al filtro prensa.

Experiencia operativa y resultados

Análisis operativo

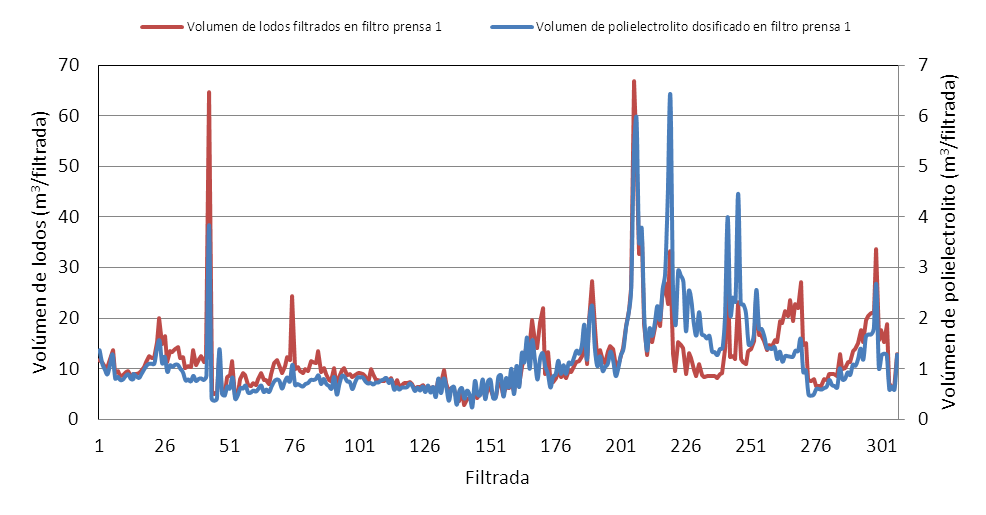

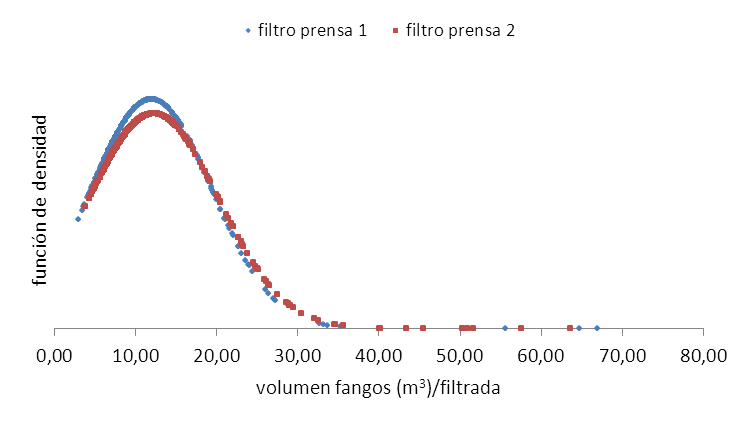

La tendencia de los parámetros de control más representativos del proceso de deshidratación mecánica de lodos (volúmenes de fangos y polielectrolito y tiempos de filtración) llevados a cabo en los filtros prensa 1 y 2 en cada filtrada se muestran en las figuras 2-3 y 4-5 respectivamente.

Figura 2

Figura 3

Figura 4: Volúmenes de fangos y polielectrolito en filtro prensa 1

Figura 5: Tiempos de filtración en filtro prensa 1.

Durante la operación de los filtros, en las que se han realizado 716 filtradas durante un periodo de 18 meses, se ha podido apreciar que estos parámetros han sufrido variaciones, en algunos momentos incluso fueron acusadas, como consecuencia de las condiciones de operación (valores de consigna), de las propiedades del fango y/o del estado de la instalación.

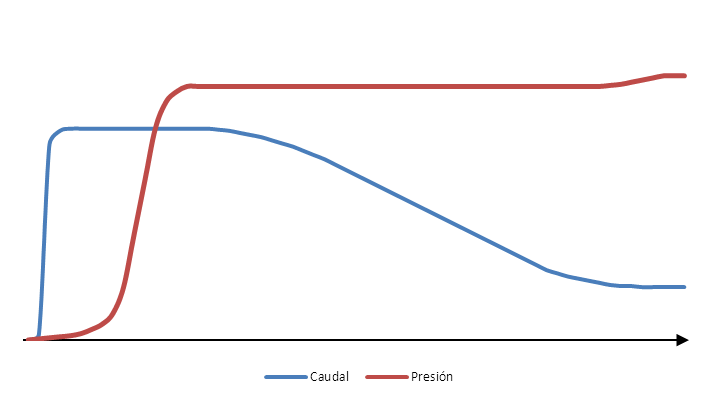

En condiciones normales de operación, se ha apreciado que al comenzarse una filtrada el caudal de la bomba de fangos rápidamente alcanza la frecuencia máxima permitida mientras que la presión lentamente va aumentando en la etapa de llenado. A medida que el tiempo transcurre y finaliza la fase de llenado y da comienzo la etapa de compactación, el caudal sigue manteniéndose pero la presión aumenta de manera exponencial hasta alcanzar una presión máxima de trabajo que se mantiene hasta conseguir la presión final de filtración definida en consigna.

Para alcanzar este valor, previamente el caudal de alimentación de fangos ha ido disminuyendo de manera progresiva hasta estabilizarse en el caudal de final de filtración establecido también en consigna. La evolución experimentada por los parámetros, caudal y presión en una filtrada se muestra en la figura 6 y representa el comportamiento típico del filtro prensa en situaciones normales de trabajo. En estas condiciones, la concentración de lodos y el tiempo de filtración suelen determinar la viabilidad para poder obtener el desprendimiento libre de todas las tortas de fangos.

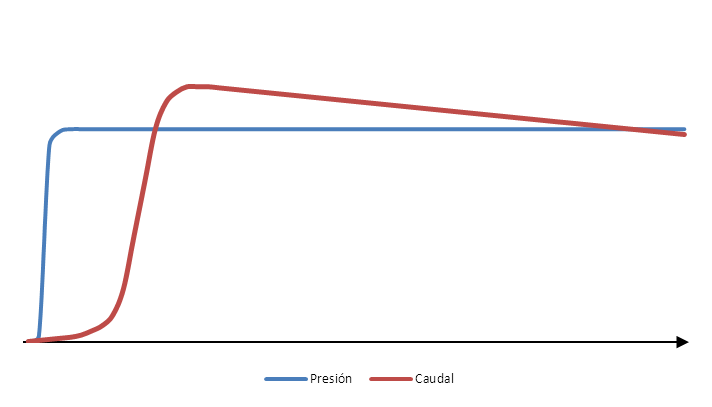

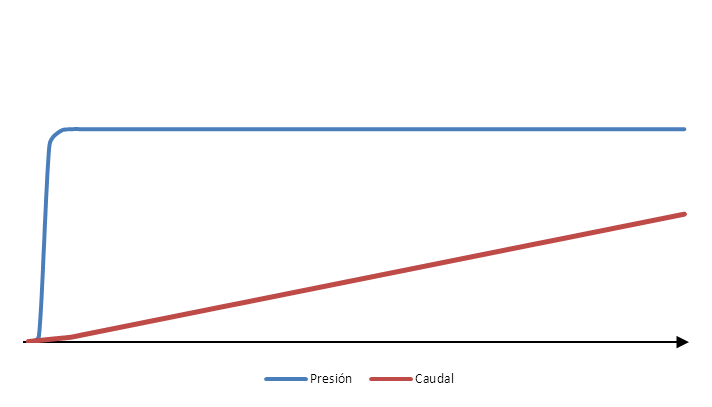

Ahora bien, de acuerdo con los resultados experimentales obtenidos, han sido observados otros comportamientos en los ciclos de filtración. Estas otras tendencias (figuras 7-9), caracterizadas por tiempos de filtración elevados, caudales de agua de rechazos del filtro prensa altos, drenajes turbios y lodos deshidratados inadecuados, pusieron de manifiesto que las propiedades del fango en el espesador y el estado de las telas pueden influir de manera significativa en la calidad de las tortas.

Con la planta operando en condiciones normales y empleado AEMFLOC C-285 (polielectrolito de alta cationicidad y bajo peso molecular) a una concentración del 0,2 %, la instalación permite obtener fangos deshidratados (figura 10) con una humedad promedio del 62,9 %, inferior al valor de diseño del 70 %, para una materia seca de lodos (promedio) en el espesador del 5,7 %.

Para concentraciones de entrada en torno a 3 % smt, los lodos pueden presentar mayor humedad que la deseada mientras que a concentraciones más altas, 8-10 % smt, es posible obtener resultados espectaculares pues la humedad de las tortas puede estar próxima al 52 % (calidad que no se alcanza en la operación de filtros prensa).

Figura 8: Evolución del caudal y la presión: tendencia ideal

Figura 9: Evolución del caudal y la presión: tendencia tipo “1”

Figura 10: Evolución del caudal y la presión: tendencia tipo “2”

Figura 11: Evolución del caudal y la presión: tendencia tipo “2”

Tabla 1. Principales valores de consignas habituales en los filtros prensa.

Análisis estadístico

Con la finalidad de analizar el comportamiento de los 2 sistemas de deshidratación de fangos, se ha verificado mediante análisis estadístico con el software SPSS que las variables que caracterizan cada ciclo de filtración (volúmenes de fangos y polielectrolito y tiempos de filtración) son independientes, continuas y normales para cada uno de los equipos.

Figura 12: Humedad media mensual del fango deshidratado

Figura 13: Distribución normal de los volúmenes de fangos

Figura 14: Distribución normal de los volúmenes de polielectrolito.

Figura 15: Distribución normal de los tiempos de filtración.

Central Nuclear de Trillo y para AEMA de manera que con la instalación de los filtros prensa se consigue reducir en torno a 8,9 veces el volumen generado de lodos inicialmente.

El funcionamiento de la instalación, cuya operación continua es tarea de AEMA, ha resultado adecuado ya que se ha logrado obtener fangos deshidratados con un porcentaje de humedad medio del 62,9 % para unas condiciones de operación variables como resultado principalmente del estado del lodo en el espesador y de los tiempos de residencia hidráulicos empleados.

La planta permite alcanzar humedades mínimas (promedio) en las tortas del 52 %: resultados impensables en un tratamiento de deshidratación mecánica con filtros prensa.

Han sido observados diferentes comportamientos típicos de la presión de operación y del caudal de alimentación de fangos de los cuales se prefiere el definido en situaciones normales de operación (figura 6) ya que es indicativo del correcto estado de los componentes de la instalación.

De acuerdo con el análisis numérico realizado se ha podido comprobar que las muestras de volúmenes de fangos y de polielectrolito en los filtros prensa son estadísticamente iguales, con un intervalo de confianza del 99 %, de manera que no hay diferencias significativas entre las medias. Tampoco existen desigualdades en los tiempos de filtración.

Por tanto, es posible confirmar que ambos filtros se comportan de la misma manera y se ha podido apreciar que en el intervalo [μ – σ] de la variable tiempo de filtración es donde se localizan los casos en los que se produce la caída de todas las tortas de fangos de los filtros prensa sin necesidad de intervención de un operador de planta.

Conclusiones

La prevención y minimización de los residuos es una prioridad para Central Nuclear de Trillo y para AEMA de manera que con la instalación de los filtros prensa se consigue reducir en torno a 8,9 veces el volumen generado de lodos inicialmente.

El funcionamiento de la instalación, cuya operación continua es tarea de AEMA, ha resultado adecuado ya que se ha logrado obtener fangos deshidratados con un porcentaje de humedad medio del 62,9 % para unas condiciones de operación variables como resultado principalmente del estado del lodo en el espesador y de los tiempos de residencia hidráulicos empleados.

La planta permite alcanzar humedades mínimas (promedio) en las tortas del 52 %: resultados impensables en un tratamiento de deshidratación mecánica con filtros prensa.

Han sido observados diferentes comportamientos típicos de la presión de operación y del caudal de alimentación de fangos de los cuales se prefiere el definido en situaciones normales de operación (figura 6) ya que es indicativo del correcto estado de los componentes de la instalación.

El comportamiento de las 2 líneas de los filtros prensa montadas es, estadísticamente, idéntico.

Tanto en sus aspectos operacionales como técnicos, la planta permite obtener de manera continuada la descarga completa de los filtros sin actuación de personal.

FUENTE: FUTURENVIRO

CONSULTE CON NUESTRO EXPERTO

Javier Rodríguez Salvador, Jefe de Zona de AEMA, a través de su e-mail: jrodriguez@aemaservicios.com

Cómo seleccionar la mejor centrifuga para tratar fangos de aguas residuales

Centrífuga para tratar fangos de aguas residuales industriales

Los costes de transporte y eliminación constituyen el coste más importante con diferencia en la deshidratación de lodos. pudiendo llegar a representar más del 70 por ciento del total. Por tanto, contar con un grupo de deshidratación potente se convierte en un criterio decisivo en la gestión eficiente de una EDAR. Con una centrífuga, puedes conseguir la máxima materia seca del lodo deshidratado y ahorrar en todo momento en los costes de transporte y eliminación.

Existen dos tipos de deshidratación: Natural y la mecánica.

El primer tipo lo forman las eras de secado, y el segundo está constituido, fundamentalmente por: Filtros banda, filtros prensa, filtros de vacío y centrifugas. La clave en el éxito de una deshidratación mecánica esta´en el tipo de acondicionamiento previo.

El acondicionamiento del fango se emplea para mejorar el rendimiento de la deshidratación mecánica. Fundamentalmente existen dos métodos:

1) Acondicionamiento químico: Consiste en la adición de reactivas de tal forma que s consiga la floculación de los sólidos y la expulsión de parte del agua retenida. Los reactivos pueden ser de origen mineral como el cloruro férrico y la cal o de origen orgánico entre los que se encuentran los polielectrolitos aniónicos o catódicos. Los reactivas químicos son mejores para filtros prensa o de vacío; por su parte los reactivas orgánicos funcionan mejor en centrífugas y filtros banda. En general, e tiempo de floculación debe ser superior a 20 minutos.

|

Proceso |

Sequedad % |

Consumo de Energía KW/t xSS |

Rendimiento |

Coste de Inversión |

| Filtro vacío | 20-25 | 60-150 | 18-22 Kg SS /m2 x h | Medio |

| Centrífuga | 20-25 | 40-60 | – | Medio |

| Filtro Banda | 20-25 | 5-20 | Variable | Bajo |

| F. Banda – Prensa | 27-33 | 10-30 | Variable | Alto |

| Filtro Prensa | 40-45 | 20-40 | 3-4 Kg SS/m2 x h | Muy Alto |

2) Acondicionamiento térmico: Consiste en calentar el fango durante un tiempo breve bajo presión. este método tiene mayor aplicación en el caso de fangos provenientes de un tratamiento biológico. Si no se tiene espacio, si se busca que el fango esté higienizado, si se está dispuesto a consumir unos 1000kW.h /Tn agua a evaporar, y si se acepta el hacerse cargo de instalaciones complejas, la elección debe recaer sobre el secado térmico.

El la tabla puede observarse un resumen de las características de los sistemas de filtración mecánica. Se puede apreciar que el uso de filtros prensa proporciona la mayor sequedad pero a costa de un coste de inversión muy alto, si bien el consumo de energía se sitúa comparativamente en la zona media.

Centrífuga tipo

Veamos que factores deben tenerse en cuenta al momento de seleccionar una Centrifuga:

- Selecciona aquella que ofrezca el mayor volumen de sedimentación y te proporcione la máxima densidad de salida (10 – 20 por ciento) con un mínimo espacio requerido.

- Posibilidades de aplicación flexible, es decir, que sirva tanto para la deshidratación de lodos digeridos como para la deshidratación directa de exceso de lodo no digerido.

- Elige aquella que proporcione el mayor ahorro de energía.

- Selecciona aquella con menores efectos sobre la salud del personal de la planta (sin carga de aerosoles ni escapes de suciedad ni olores) debe ser un sistema lo más cerrado posible.

- Debe garantizar el máximo contenido de materia seca con la centrífuga.

- Pregunta por referencias de éxito sobre los resultados de separación óptimos. Verifica que la velocidad del tambor y la velocidad diferencial se puedan regular de manera independiente.

- La reducción de costes operativos gracias a la reducción del consumo de floculantes es un requerimiento que no puede faltar al momento de seleccionar la mejor solución para la deshidratación.

- Debe ser de fácil manejo y con un sistema de control sencillo.

- El ahorro en costes de personal son importantes, es decir, que debe ofrecer las mínimas necesidades de personal, incluso hasta el funcionamiento automático de 24 horas.

- Máxima vida útil gracias al uso de acero inoxidable de alta calidad, pregunta por los materiales y las medidas optimizadas de protección contra el desgaste que te ofrezcan los fabricantes.

- Debe disponer de un servicio técnico con especialistas y técnicos cualificados.

- ¿Qué sistemas de reducción del riesgo de averías de la instalación/máquina te pueden ofrecer?

- Pregunta por las mejoras de la eficiencia de tu proceso actual.

- Debe contar con precios más económicos de las piezas de repuesto en comparación con la competencia. Además de la disponibilidad de que los mismos, te pueden dar garantía de repuestos para los próximos 10 o 20 años.

Cómo seleccionar la mejor centrifuga para tratar fangos de aguas residuales

Centrifuga para tratar fangos de aguas residuales industriales

Los costes de transporte y eliminación constituyen el coste más importante con diferencia en la deshidratación de lodos. pudiendo llegar a representar más del 70 por ciento del total. Por tanto, contar con un grupo de deshidratación potente se convierte en un criterio decisivo en la gestión eficiente de una EDAR. Con una centrífuga, puedes conseguir la máxima materia seca del lodo deshidratado y ahorrar en todo momento en los costes de transporte y eliminación.

Existen dos tipos de deshidratación: Natural y la mecánica. El primer tipo lo forman las eras de secado, y el segundo está constituido, fundamentalmente por: Filtros banda, filtros prensa, filtros de vacío y centrifugas. La clave en el éxito de una deshidratación mecánica esta´en el tipo de acondicionamiento previo.

El acondicionamiento del fango se emplea para mejorar el rendimiento de la deshidratación mecánica. Fundamentalmente existen dos métodos:

1) Acondicionamiento químico: Consiste en la adición de reactivas de tal forma que s consiga la floculación de los sólidos y la expulsión de parte del agua retenida. Los reactivos pueden ser de origen mineral como el cloruro férrico y la cal o de origen orgánico entre los que se encuentran los polielectrolitos aniónicos o catódicos. Los reactivas químicos son mejores para filtros prensa o de vacío; por su parte los reactivas orgánicos funcionan mejor en centrífugas y filtros banda. En general, e tiempo de floculación debe ser superior a 20 minutos.

|

Proceso |

Sequedad % |

Consumo de Energía KW/t xSS |

Rendimiento |

Coste de Inversión |

|

Filtro vacío |

20-25 |

60-150 |

18-22 Kg SS /m2 x h |

Medio |

|

Centrífuga |

20-25 |

40-60 |

– |

Medio |

|

Filtro Banda |

20-25 |

5-20 |

Variable |

Bajo |

|

F. Banda – Prensa |

27-33 |

10-30 |

Variable |

Alto |

|

Filtro Prensa |

40-45 |

20-40 |

3-4 Kg SS/m2 x h |

Muy Alto |

2) Acondicionamiento térmico: Consiste en calentar el fango durante un tiempo breve bajo presión. este método tiene mayor aplicación en el caso de fangos provenientes de un tratamiento biológico. Si no se tiene espacio, si se busca que el fango esté higienizado, si se está dispuesto a consumir unos 1000kW.h /Tn agua a evaporar, y si se acepta el hacerse cargo de instalaciones complejas, la elección debe recaer sobre el secado térmico.

El la tabla puede observarse un resumen de las características de los sistemas de filtración mecánica. Se puede apreciar que el uso de filtros prensa proporciona la mayor sequedad pero a costa de un coste de inversión muy alto, si bien el consumo de energía se sitúa comparativamente en la zona media.

Veamos que factores deben tenerse en cuenta al momento de seleccionar una Centrifuga:

• Selecciona aquella que ofrezca el mayor volumen de sedimentación y te proporcione la máxima densidad de salida (10 – 20 por ciento) con un mínimo espacio requerido.

• Posibilidades de aplicación flexible, es decir, que sirva tanto para la deshidratación de lodos digeridos como para la deshidratación directa de exceso de lodo no digerido

• Elige aquella que proporcione el mayor ahorro de energía.

• Selecciona aquella con menores efectos sobre la salud del personal de la planta (sin carga de aerosoles ni escapes de suciedad ni olores) debe ser un sistema lo más cerrado posible.

• Debe garantizar el máximo contenido de materia seca con la centrífuga.

• Pregunta por referencias de éxito sobre los resultados de separación óptimos. Verifica que la velocidad del tambor y la velocidad diferencial se puedan regular de manera independiente.

• La reducción de costes operativos gracias a la reducción del consumo de floculantes es un requerimiento que no puede faltar al momento de seleccionar la mejor solución para la deshidratación.

• Debe ser de fácil manejo y con un sistema de control sencillo.

• El ahorro en costes de personal son importantes, es decir, que debe ofrecer las mínimas necesidades de personal, incluso hasta el funcionamiento automático de 24 horas.

• Máxima vida útil gracias al uso de acero inoxidable de alta calidad, pregunta por los materiales y las medidas optimizadas de protección contra el desgaste que te ofrezcan los fabricantes.

• Debe disponer de un servicio técnico con especialistas y técnicos cualificados

• ¿Qué sistemas de reducción del riesgo de averías de la instalación/máquina te pueden ofrecer?

• Pregunta por las mejoras de la eficiencia de tu proceso actual.

• Debe contar con precios más económicos de las piezas de repuesto en comparación con la competencia. Además de la disponibilidad de los mismos ¿Te pueden dar garantía de repuestos para los próximos 10 o 20 años.

Centrifuga para tratar fangos de aguas residuales industriales

Principales problemas en las aguas residuales industriales y las EDAR en mataderos y cómo solucionarlos

Cuando hablamos de aguas residuales en la industria cárnica Incluimos en este sector a los mataderos, las fábricas de elaborados cárnicos y embutidos.

En las industrias de este tipo, es necesario distinguir entre pequeñas y grandes instalaciones, distinción obligada por el gran número de animales sacrificados, por el volumen de agua residual que generan y por la modalidad de tratamiento que requieren los vertidos. Además de esta distinción debemos tener en cuenta la clasificación de animal, como son el vacuno, ovino, avícola o porcino, porque cada uno tiene sus particularidades que se deben tener en cuenta.

La generación de aguas residuales es el aspecto ambiental más significativo de la actividad de matadero, tanto por los elevados volúmenes generados como por la carga contaminante asociada a las mismas.

La mayor parte del agua que se utiliza en mataderos acaba finalmente como corriente de agua residual, ya que no existe aporte de agua al producto final. Por tanto el agua residual generada en un matadero será la resultante de descontar al consumo total la que se ha perdido por evaporación u otros servicios y subproductos generados. En general, entre el 90-95% del agua total consumida forma parte del efluente final.

La instalación típica en el sector se compone de:

- Pretramiento, en el que incluimos desbaste y Físico – Químico

- Tratamiento biológico

- Eliminación de nutrientes, Nitrógeno y Fósforo.

- Secado de fangos

Posibles problemas y causas

1) Falta de rendimiento y excesivo consumo de productos químicos con elevada producción de fangos por falta de compactación en el DAF (Flotador por Aire Disuelto).

- pH no ajustado a las condiciones de trabajo de los reactivos.

- Muchas veces no se hace caso al sistema de presurización, pero es el principal punto a tener en cuenta en un DAF.

- Falta de homogeneización, por inadecuada gestión, falta de agitación-aireación o falta de TRH.

- Verificar la reactividad de los productos utilizados y su idoneidad.

- Revisión de los sistemas mecánicos de arrastre de fangos del DAF (tiempos de rasquetas, corrientes preferenciales, etc.)

OBJETIVOS: Aumento del rendimiento del sistema y en definitiva ahorro de costes, que podrían llegar al 50 %.

2) Incumplimiento en los parámetros de vertido, causados por problemas de decantación o rendimiento del sistema, provocados por una deficiente eliminación de nutrientes o materia orgánica en el biológico, lo que además ocasiona un excesivo consumo de energía.

- Exceso de carga de entrada por problemas en el pretratamiento, deficiencias en diseño o aumento de la producción en fábrica (N, DQO, DBO y Aceites y grasas)

- Control de eliminación de nutrientes incorrecto, por falta de conocimiento de los procesos biológicos de desnitrificación, procesos que son sensibles a cambios de temperatura, oxígeno, carga de entrada, etc.

- Tiempos de retención hidráulica inadecuados o recirculaciones de fango no controladas.

- Falta de aporte de oxígeno en unos momentos puntuales.

- Edad del fango, carga másica, concentraciones de fango, % de volátiles, etc.

OBJETIVOS: Estabilización de las condiciones de trabajo del reactor biológico, de tal manera que nos permitan, controlar o aumentar la capacidad de tratamiento, reducir los costes energéticos pudiendo llegar hasta un 20 %, eliminar correctamente los nutrientes, etc.

3) Bajo rendimiento en la deshidratación de los lodos por una incorrecta gestión de los fangos, deficiencias en las cantidades y calidades del polielectrolito y, por inestabilidad del fango en el biológico.

- Edad del fango muy baja ocasionada por excesiva purga de fango, lo que puede estar provocando inestabilidad en el fango, provocando reducción de rendimientos o mala decantación en el tratamiento, y en el secado, mala deshidratación.

- Composición volátil del fango.

- En el mercado existen un número elevado de clases de polielectrolíto, aniónicos, catiónicos, reticulados, de mayor o menor capacidad iónica, etc. Es cuestión de encontrar el más apropiado para la aplicación.

- Falta de homogeneización en los lodos a tratar. Mezclado de fangos primarios o flotados en un DAF con fangos biológicos, fangos digeridos, etc. Todos ellos tienen su capacidad de ser deshidratados distinta y no tienen por qué coincidir con instalaciones similares.

- En el caso de centrífugas, posibles desajustes en los parámetros electromecánicos de la instalación.

OBJETIVOS: Reducir la producción de fangos a gestionar y en consecuencia los costes asociados a la instalación de secado, tanto de energía, personal, productos, etc. Buscar alternativas de valorización de estos subproductos y que nos permitan reducir los costes de gestión.

4) Consumo de energía elevado, incrementando considerablemente los costes como consecuencia de no realizar una buena gestión de la planta incluso de la propia energía.

- Biológico no equilibrado, con alteraciones, como son el bulking filamento o viscoso. Este último afecta de manera considerable a la trasferencia de oxígeno.

- Concentraciones de fango o edad del fango, hay que verificar el diseño de la instalación e identificar las alternativas de trabajo que nos da.

- Eliminación de nutrientes no eficiente. Falta de tiempos de retención, agitación, recirculaciones, carga de entrada, etc.

- No tener programas de gestión de energía que hagan que la planta trabaje en función de las tarifas eléctricas aplicadas. Este punto puede suponer ahorros hasta del 40 % en la factura de la luz.

- Línea de aire con deficiencias por diseño o por el mantenimiento de la misma.

5) Exceso de consumo de agua en el propio proceso de producción por una aplicación de buenas prácticas no adecuada. (MTDs). Es sencillo comprobar el grado de implicación en este sentido, dado que tenemos un amplio portfolio de referencias las cuales nos permiten establecer caudales y cargas en función de la elaboración que se produce en los procesos de fabricación.

- Mala gestión del agua por cultura y comodidad.

- No contar con los elementos adecuados de inyección y recogida.

- Inadecuados dispositivos de limpieza o bajo índice de recirculaciones. Implicación directa sobre el coste de consumo y vertido del agua.

- Recuperaciones de agua e incluso reutilizaciones.

¿Qué podemos hacer?

Implantar un modelo de diagnóstico técnico económico de la instalación qué permita conocer los puntos críticos de esta, los cuellos de botella que tenemos y si la planta está trabajando de manera óptima para lo que fue diseñada.

A partir de este modelo se ofrece un plan de evaluación qué explica las acciones necesarias para conseguir qué la planta llegue a los niveles operativos qué ofrezcan beneficios como:

- Auditar el proyecto y el funcionamiento de la instalación con el fin de verificar rendimientos y posibles puntos a mejorar.

- Estabilidad de procesos. Procesos más fiables y seguros. Mejorar rendimientos.

- Reducción de los consumos de reactivos o conseguir mejores rendimientos de la instalación.

- Reducción en el coste de la energía por €/m3.

- Optimización de los procesos de tratamientos de fangos y en consecuencia, reducción de costes asociados.

- Establecer controles coherentes a la instalación existente. Muchas veces se hacen controles que no aportan nada y otros que se requieren no se hacen. En consecuencia reducción de gasto innecesario y mejor control.

- Evitar usos de agua irracionales y establecer un catecismo de buenas prácticas.