Category Archives: Casos de Éxito

Filtración de lavado en continuo

Filtración de lavado en continuo. Descubra la diferencia con respecto a los filtros de lavado convencionales.

¿Tiene dudas a la hora de tomar la decisión sobre qué filtro de arena instalar? Aquí le expondremos cuáles son las ventajas de la filtración de arena en continuo frente a los convencionales.

AEMA ha desarrollado un modelo propio de filtración en lecho fluidizado de arena con lavado en continuo, basándose en su amplia experiencia en el tratamiento de aguas, y apoyándose en su departamento de I+D+i, el cual ha contado a su vez con la colaboración de organismos como la Universidad de La Rioja, Grupo EDMANS y Grupo IDG. Todo el trabajo desarrollado por I+D+i de AEMA, ha contribuido a una optimización continua del filtro a lo largo de los últimos años, con pequeñas modificaciones que se han ido introduciendo. Estas modificaciones de diseño han sido primero analizadas mediante modelos matemáticos de simulación numérica de flujos, más concretamente con el software CFD (Computacional Fluid Dinamic) FUENT®. Posteriormente, han sido aplicadas a procesos reales, donde se han podido comprobar realmente las mejoras introducidas.

Ventajas de la filtración de lavado en continuo:

- La filtración convencional en superficie, funciona de forma discontinua, en ciclos; así cuando está colmatado, se debe regenerar mediante lavado. En el caso del filtro de lavado en continuo, el proceso de lavado es en contracorriente y en continuo, y no tienen lugar paradas para realizar lavados de arenas ya que, simultáneamente al proceso de filtración, la arena sucia se limpia en el lavador de arena y los sólidos en suspensión son eliminados con el agua de lavado. Por ello el filtro ofrece la máxima disponibilidad.

- Se prescinde de periodos de parada por el lavado puesto que este tiene lugar en paralelo con el proceso de filtrado, garantizando un servicio ininterrumpido.

- En un filtro de superficie, las aguas de entrada a filtración deben estar bastante limpias, ya que si no, se colmatan rápidamente los filtros. En un filtro de lavado en continuo, la arena se limpia continuamente, por lo que la capacidad de filtración no disminuye con el tiempo de funcionamiento del equipo. No se producen colmataciones puesto que el lecho filtrante es un lecho fluidificado.

- El filtro funciona de forma simple y fiable, sin necesidad de depósitos auxiliares, bombas, soplantes o válvulas automáticas para el proceso de lavado de arenas, que son imprescindibles en los sistemas tradicionales.

- El compresor de accionamiento del air-lift, es de funcionamiento seco, no necesita engrase.

- El equipo no tiene piezas móviles y el consumo energético es bajo, limitándose al consumo de aire exigido para operar el sistema de lavado de arena en continuo.

- La operación de lavado en continuo elimina la necesidad de almacenamiento del agua limpia o del agua de lavado consumida y de sistemas de control en el lavado a contracorriente.

- Al contrario que en los filtros convencionales, una vez que se estabiliza el caudal de lavado y el caudal másico de las arenas, la pérdida de carga es constante, y por tanto el caudal tratado no sufre modificaciones. En los filtros convencionales la pérdida de carga va aumentando hasta un punto crítico en el que es necesario realizar la operación de lavado de las arenas.

- Por ser las operaciones de mantenimiento sencillas y escasas, el personal necesario de mantenimiento es mucho menor que otro tipo de plantas convencionales.

- La existencia de flujos enfrentados, descendentes para la arena y ascendentes para el agua, propician una buena movilidad del lecho. Esto evita los problemas de compactación y colmatación de los filtros convencionales, que conllevaría una reducción de la capacidad de filtración, debido al descenso de la velocidad de paso del agua a través del lecho de arena.

- En todo momento se garantiza la obtención de un efluente tratado en el volumen y calidad exigidos.

- Un buen acabado y alta calidad de los materiales y el hecho de que el filtro está construido en acero inoxidable, da garantía de una larga vida y un mantenimiento del equipo en perfectas condiciones. sin necesidad de integración paisajística de cara a las visitas enológicas cada vez más en auge.

- Se pueden construir en PRFV u hormigón.

AEMA cuenta con una gran cantidad de referencias en potabilizadoras que incluyen sistemas de filtración en lecho de arena con lavado continuo.

AEMA ha desarrollado, ejecutado e instalado satisfactoriamente sus propios filtros de lavado continuo, fabricados íntegramente en acero inoxidable AISI304, o bien AISI316, según los requerimientos del cliente.

• ETAP Viscofán (Uruguay)

• ETAP Valle de Ocón (La Rioja)

• ETAP Urbanización Nalda GSI (La Rioja)

• ETAP de Calahorra (La Rioja)

• ETAP complejo turístico al oeste de Tenerife

• ETAP Alcanadre (La Rioja)

• ETAP varios municipios turolenses de Utrillas, Martín del Río, Escucha y Montalbán.

• Tratamiento terciario EDAR La Víbora (Málaga).

• Pretratamiento en Central Nuclear de Trillo.

• Etc.

Si necesita valoración o información, no dude en contactar con nosotros a través de comercial@aemaservicios.com

¿Se pondera la experiencia a la hora de decidir?

¿Se pondera la experiencia a la hora de decidir?

A diario me encuentro inmerso en la dinámica participativa de en un proceso comparativo, una compleja hoja de cálculo con múltiples columnas donde se ponderan distintos atributos de nuestra propuesta comercial frente a otros competidores. Sin embargo, pocas veces he podido identificar entre ellas, uno de los aspectos que valoro enormemente: ”La experiencia”.

Si, la experiencia. Ese aprendizaje que se obtiene para siempre, producto de lo que ya se ha hecho. El resultado de cada momento, la madurez de cada camino transitado. El saber la consecuencia de cada acción.

La experiencia no consiste en el número de cosas que se han visto, sino en el número de cosas que se han reflexionado.”

José María de Pereda

Tanto en el plano personal, como en el empresarial, hemos acumulado muchas experiencias, de las cuales podemos servirnos. Extrayendo de ellas los recursos necesarios, podemos lograr un gran desarrollo, lo que nos permitirá afrontar con solvencia y flexibilidad cualquier nuevo proyecto.

En nuestras propias experiencias reside la clave para actuar de forma eficiente. ¿Por qué entonces no debiera ser la carátula de presentación que abra cada una de nuestras propuestas u ofertas?

¿Cómo puede ser que dos empresas aparentemente similares, presuntamente con igual capacidad obtengan resultados tan distintos? ¿Cómo es que a una se la puede considerar excelente y a otra solamente competente?

La única forma de aprender es en base a las experiencias previas, y a lo que podamos extraer como enseñanza de ellas. Porque lo que se oye se olvida, lo que se ve se recuerda, pero lo que se hace es lo que realmente se aprende.

Nuestra experiencia nos define. Nuestras referencias lo avalan.

En lugar de posibilidades, todos contamos con las realidades de nuestro pasado, la realidad del trabajo hecho.

Porque esas experiencias tienen una reserva invalorable de recursos guardados. Cientos de horas de ingeniería, investigación, ejecución, puesta en marcha, operación y servicios. Nuestra misión entonces es aprovecharlos, sabiendo que en ellos reside nuestro verdadero capital, para nuestras referencias actuales y futuras.

La clave está en que no hay que ser el mejor en todos y cada uno de los campos. Por supuesto que sería lo ideal, pero si somos realistas, es suficientemente complicado ser el mejor incluso sólo en uno de ellos. De manera que pienso que nuestra propuesta de valor ha de poner énfasis en nuestra experiencia, indicándole al cliente que valore ese aspecto, que somos su mejor opción.

Ser el mejor o tener el mejor producto no es suficiente. Los clientes tienen que considerar que somos la mejor opción para ellos.

Trabajamos en un sector que no se oye en los medios masivos, donde las RRSS incipientemente comienzan a arriesgar un “me gusta” pero donde, sin embargo, tenemos una magnífica ocasión para enseñar nuestros estudios, testimonios, opiniones, casos de éxito, estadísticas en los sectores industriales como métodos para demostrar lo que proponemos, etc.

¿Por qué no debería dedicar entonces especial atención en revisar los antecedentes y recorrido previo de ese proveedor en el mismo sector donde busco mi mejor propuesta de valor? ¿Por qué no considerar que puedo beneficiarme aprovechando casos exitosos comprobables en referencias de mi competencia? ¿Por qué no pensar que apostar por un camino ya recorrido es rentabilizar mi inversión minimizando el riesgo ante la incertidumbre?

Por todo lo comentado, os invito, clientes, que agreguéis a vuestra hoja de cálculo la columna “experiencia” y enumerad en ella TODAS las referencias que ese proveedor en concreto ha vivido exitosamente en el sector donde nos movemos. A pesar de que el papel todo lo resiste, es esta variable la que cuenta por si sola y que merece toda la atención de nuestra parte. Confiar en alguien de quién sabemos cabalmente que lo ha hecho bien anteriormente es una nota en negrita que resaltará en nuestro DAFO y debiera sumar positivamente a la hora de decidir dónde invertiré mi dinero.

Ing. Jorge Eduardo Rodriguez Rojo

Grupo AEMA

Deshidratación de fangos en Central Nuclear de Trillo

DESHIDRATACIÓN DE FANGOS EN CENTRAL NUCLEAR

La Central Nuclear de Trillo cuenta con una planta de pretratamiento de agua para asegurar la calidad de aporte de las corrientes de proceso y que consta de un proceso físico-químico y una operación primaria de decantación que se ha adecuado recientemente debido a los condicionantes incluidos en la autorización de vertido vigente y a mejoras planificadas para la operatividad de los sistemas de la Central. AEMA ha asumido el reto de llevar a cabo las modificaciones previstas e implantar una línea de tratamiento de fangos.

Descripción de la deshidratación de fangos

La planta consta de 2 líneas de deshidratación de lodos con 2 filtros prensa automáticos (mod. GHS 1000 de Diemme, figura 1) e independientes donde los fangos procedentes del espesador son impulsados hacia estos equipos por medio de 2 sistemas de bombeo, uno por cada línea, formados por 2 bombas helicoidales (1+1R) de Mono (mod. C17DC10RM) y sus correspondientes variadores de velocidad (mod. SINAMICS G120 de Siemens) que regularán el caudal de tratamiento en función de la presión en el interior del filtro prensa.

La planta consta de 2 líneas de deshidratación de lodos con 2 filtros prensa automáticos (mod. GHS 1000 de Diemme, figura 1) e independientes donde los fangos procedentes del espesador son impulsados hacia estos equipos por medio de 2 sistemas de bombeo, uno por cada línea, formados por 2 bombas helicoidales (1+1R) de Mono (mod. C17DC10RM) y sus correspondientes variadores de velocidad (mod. SINAMICS G120 de Siemens) que regularán el caudal de tratamiento en función de la presión en el interior del filtro prensa.

En los filtros prensa es donde se produce la deshidratación mecánica de los lodos gracias a las presiones y caudales de trabajo de estos equipos y a la utilización de polielectrolito que favorece el proceso de sequedad. En los filtros prensa tiene lugar una separación sólido-líquido de tal forma que el agua extraída del fango es conducida a la planta de pretratamiento mientras que los lodos deshidratados, en forma de tortas, son acumulados en contenedores. Este fango está caracterizado como un residuo no peligroso y su posterior gestión es realizada por empresas debidamente autorizadas por la Administración competente.

Por diseño, la disolución de polielectrolito se realiza en continuo, en una estación automática para preparación y dosificación (mod. PKT 1700Q de OBL-ITT) que lleva incorporada un equipo cargador de polielectrolito en polvo (mod. A128XR de Nilfisk), y se dosifica por medio de 2 sistemas de bombeo, uno por cada línea de deshidratación, con 2 bombas helicoidales (1 + 1 en reserva) de Mono (mod. C1XKC11RM) y montadas con variadores de velocidad (mod. Sinamics G120 de Siemens) que ajustan el caudal de reactivo dependiendo de la concentración de lodos en el espesador y del caudal de fangos de entrada al filtro prensa.

Experiencia operativa y resultados

Análisis operativo

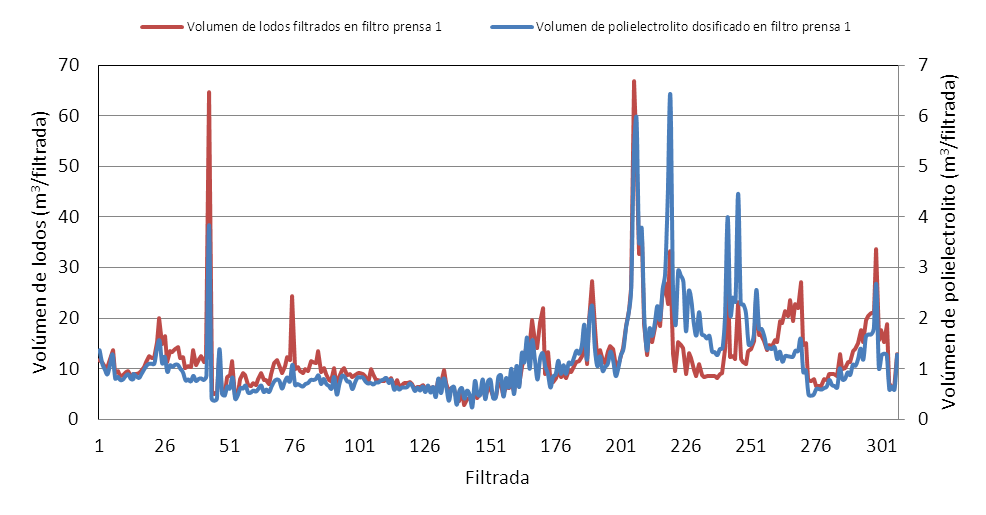

La tendencia de los parámetros de control más representativos del proceso de deshidratación mecánica de lodos (volúmenes de fangos y polielectrolito y tiempos de filtración) llevados a cabo en los filtros prensa 1 y 2 en cada filtrada se muestran en las figuras 2-3 y 4-5 respectivamente.

Figura 2

Figura 3

Figura 4: Volúmenes de fangos y polielectrolito en filtro prensa 1

Figura 5: Tiempos de filtración en filtro prensa 1.

Durante la operación de los filtros, en las que se han realizado 716 filtradas durante un periodo de 18 meses, se ha podido apreciar que estos parámetros han sufrido variaciones, en algunos momentos incluso fueron acusadas, como consecuencia de las condiciones de operación (valores de consigna), de las propiedades del fango y/o del estado de la instalación.

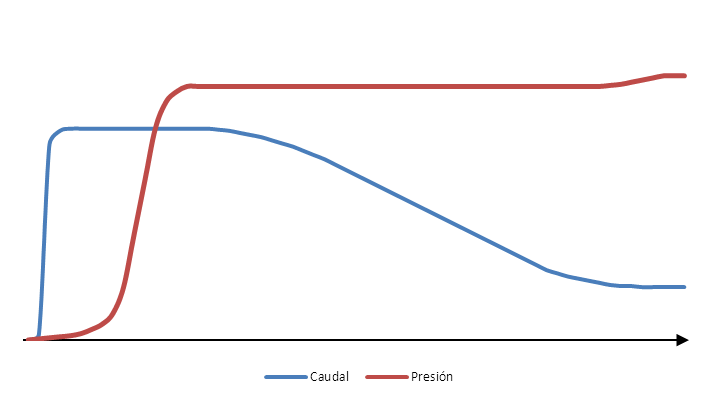

En condiciones normales de operación, se ha apreciado que al comenzarse una filtrada el caudal de la bomba de fangos rápidamente alcanza la frecuencia máxima permitida mientras que la presión lentamente va aumentando en la etapa de llenado. A medida que el tiempo transcurre y finaliza la fase de llenado y da comienzo la etapa de compactación, el caudal sigue manteniéndose pero la presión aumenta de manera exponencial hasta alcanzar una presión máxima de trabajo que se mantiene hasta conseguir la presión final de filtración definida en consigna.

Para alcanzar este valor, previamente el caudal de alimentación de fangos ha ido disminuyendo de manera progresiva hasta estabilizarse en el caudal de final de filtración establecido también en consigna. La evolución experimentada por los parámetros, caudal y presión en una filtrada se muestra en la figura 6 y representa el comportamiento típico del filtro prensa en situaciones normales de trabajo. En estas condiciones, la concentración de lodos y el tiempo de filtración suelen determinar la viabilidad para poder obtener el desprendimiento libre de todas las tortas de fangos.

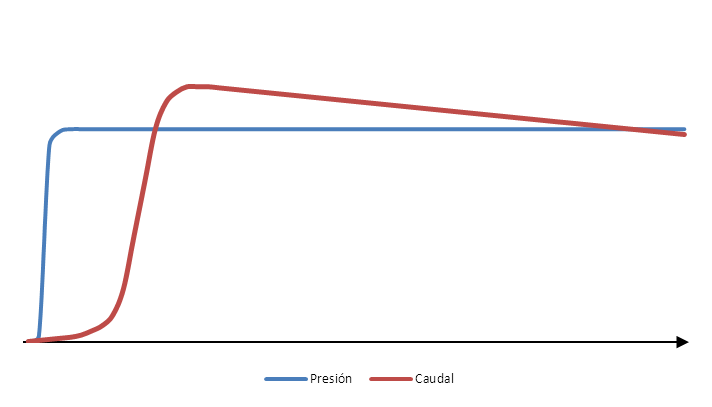

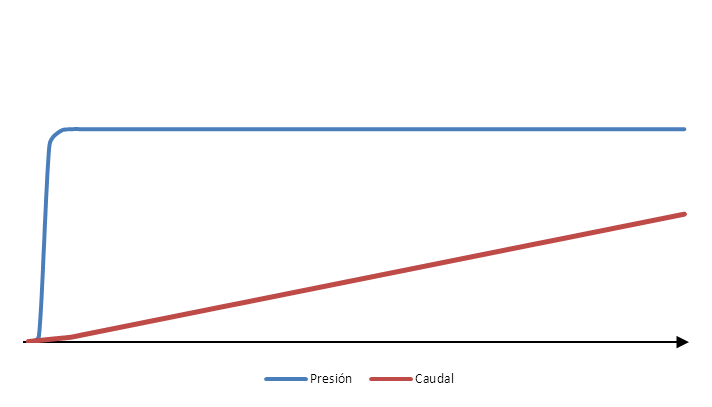

Ahora bien, de acuerdo con los resultados experimentales obtenidos, han sido observados otros comportamientos en los ciclos de filtración. Estas otras tendencias (figuras 7-9), caracterizadas por tiempos de filtración elevados, caudales de agua de rechazos del filtro prensa altos, drenajes turbios y lodos deshidratados inadecuados, pusieron de manifiesto que las propiedades del fango en el espesador y el estado de las telas pueden influir de manera significativa en la calidad de las tortas.

Con la planta operando en condiciones normales y empleado AEMFLOC C-285 (polielectrolito de alta cationicidad y bajo peso molecular) a una concentración del 0,2 %, la instalación permite obtener fangos deshidratados (figura 10) con una humedad promedio del 62,9 %, inferior al valor de diseño del 70 %, para una materia seca de lodos (promedio) en el espesador del 5,7 %.

Para concentraciones de entrada en torno a 3 % smt, los lodos pueden presentar mayor humedad que la deseada mientras que a concentraciones más altas, 8-10 % smt, es posible obtener resultados espectaculares pues la humedad de las tortas puede estar próxima al 52 % (calidad que no se alcanza en la operación de filtros prensa).

Figura 8: Evolución del caudal y la presión: tendencia ideal

Figura 9: Evolución del caudal y la presión: tendencia tipo “1”

Figura 10: Evolución del caudal y la presión: tendencia tipo “2”

Figura 11: Evolución del caudal y la presión: tendencia tipo “2”

Tabla 1. Principales valores de consignas habituales en los filtros prensa.

Análisis estadístico

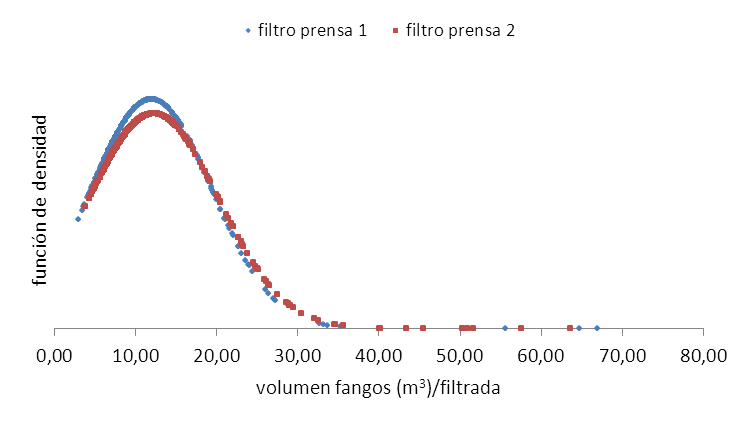

Con la finalidad de analizar el comportamiento de los 2 sistemas de deshidratación de fangos, se ha verificado mediante análisis estadístico con el software SPSS que las variables que caracterizan cada ciclo de filtración (volúmenes de fangos y polielectrolito y tiempos de filtración) son independientes, continuas y normales para cada uno de los equipos.

Figura 12: Humedad media mensual del fango deshidratado

Figura 13: Distribución normal de los volúmenes de fangos

Figura 14: Distribución normal de los volúmenes de polielectrolito.

Figura 15: Distribución normal de los tiempos de filtración.

Central Nuclear de Trillo y para AEMA de manera que con la instalación de los filtros prensa se consigue reducir en torno a 8,9 veces el volumen generado de lodos inicialmente.

El funcionamiento de la instalación, cuya operación continua es tarea de AEMA, ha resultado adecuado ya que se ha logrado obtener fangos deshidratados con un porcentaje de humedad medio del 62,9 % para unas condiciones de operación variables como resultado principalmente del estado del lodo en el espesador y de los tiempos de residencia hidráulicos empleados.

La planta permite alcanzar humedades mínimas (promedio) en las tortas del 52 %: resultados impensables en un tratamiento de deshidratación mecánica con filtros prensa.

Han sido observados diferentes comportamientos típicos de la presión de operación y del caudal de alimentación de fangos de los cuales se prefiere el definido en situaciones normales de operación (figura 6) ya que es indicativo del correcto estado de los componentes de la instalación.

De acuerdo con el análisis numérico realizado se ha podido comprobar que las muestras de volúmenes de fangos y de polielectrolito en los filtros prensa son estadísticamente iguales, con un intervalo de confianza del 99 %, de manera que no hay diferencias significativas entre las medias. Tampoco existen desigualdades en los tiempos de filtración.

Por tanto, es posible confirmar que ambos filtros se comportan de la misma manera y se ha podido apreciar que en el intervalo [μ – σ] de la variable tiempo de filtración es donde se localizan los casos en los que se produce la caída de todas las tortas de fangos de los filtros prensa sin necesidad de intervención de un operador de planta.

Conclusiones

La prevención y minimización de los residuos es una prioridad para Central Nuclear de Trillo y para AEMA de manera que con la instalación de los filtros prensa se consigue reducir en torno a 8,9 veces el volumen generado de lodos inicialmente.

El funcionamiento de la instalación, cuya operación continua es tarea de AEMA, ha resultado adecuado ya que se ha logrado obtener fangos deshidratados con un porcentaje de humedad medio del 62,9 % para unas condiciones de operación variables como resultado principalmente del estado del lodo en el espesador y de los tiempos de residencia hidráulicos empleados.

La planta permite alcanzar humedades mínimas (promedio) en las tortas del 52 %: resultados impensables en un tratamiento de deshidratación mecánica con filtros prensa.

Han sido observados diferentes comportamientos típicos de la presión de operación y del caudal de alimentación de fangos de los cuales se prefiere el definido en situaciones normales de operación (figura 6) ya que es indicativo del correcto estado de los componentes de la instalación.

El comportamiento de las 2 líneas de los filtros prensa montadas es, estadísticamente, idéntico.

Tanto en sus aspectos operacionales como técnicos, la planta permite obtener de manera continuada la descarga completa de los filtros sin actuación de personal.

FUENTE: FUTURENVIRO

CONSULTE CON NUESTRO EXPERTO

Javier Rodríguez Salvador, Jefe de Zona de AEMA, a través de su e-mail: jrodriguez@aemaservicios.com

CASO DE ÉXITO: empresa dedicada a la elaboración de mosto concentrado

PRINCIPAL PROBLEMA

La empresa JULIAN SOLER, especialista en la elaboración de zumos de uva, sabía bien que el vertido resultante de la elaboración de mosto concentrado, es muy problemático para la depuración biológica, ya que tiende a desarrollar gran cantidad de bulking, por la elevada concentración de sulfitos (compuestos tóxicos), unido a una gran variable carga de DQO, fácilmente biodegradable pero con déficit de nutrientes.

La materia orgánica que presenta proviene en su mayoría de azúcares, lo que confiere un carácter fácilmente biodegradable. Sin embargo, los sulfitos presentan propiedades inhibitorias para el metabolismo microbiano, por lo que es vital realizar la oxidación de los sulfitos a sulfatos en el vertido, antes de que éstos entren en el reactor biológico y por ello se requiere que el proceso se controle de forma exhaustiva.

Anteriormente al nuevo sistema ofrecido por AEMA para solucionar el problema de la empresa JULIAN SOLER, la oxidación se realizaba mediante la adición de peróxido de hidrógeno (agente oxidante). Sin embargo, los elevados consumos de reactivo penalizaban, en gran medida, los costes de explotación asociados a esta EDAR.

LA SOLUCIÓN PROPUESTA

AEMA implantó una solución que ha complementado el sistema de depuración con un innovador sistema de oxidación de sulfitos mediante aireación en presencia de catalizador, para lo cual se ha seleccionado e investigado con distintos catalizadores, seleccionando el más efectivo. Este método de oxidación utiliza el oxígeno como oxidante y también un catalizador que acelera la reacción. El coste de adición de catalizador necesario es menor que el del aporte directo de agua oxigenada. La adición de agua oxigenada ha sido conservada como sistema de afino o para actuar ante sobrecargas. De esta manera AEMA, ha conseguido:

Reducir los costes de operación del tratamiento de aguas.

Mejorar el diseño de la instalación, dotándola de una avanzada instrumentación y una eficiente programación para el control del proceso (scada).

Optimizar los parámetros de control del proceso, consiguiendo estabilizar y automatizar el proceso de depuración con unos costes de explotación inferiores a los que se venían teniendo.

LOS RESULTADOS

La experimentación realizada en JULIAN SOLER se divide en dos partes:

1) Ensayos en laboratorio

2) Ensayos en planta

En primer lugar se hicieron ensayos de oxidación en el laboratorio, con aireación y diferentes catalizadores y se seleccionó el manganeso. Una vez seleccionado este catalizador se comprobó la no toxicidad de éste en el sistema biológico. Para ello, se simuló un SBR en laboratorio y diariamente se introducía agua con catalizador y se sacaba muestra depurada (tal y como funciona un SBR). Así se demostró que el catalizador no es tóxico.

Una vez observado que el manganeso no es tóxico para el biológico se decidió probar el catalizador directamente en planta. Los resultados fueron buenos verificándose que no es tóxico dicho catalizador para el sistema biológico.

En la parte final del trabajo, se probó en la planta que la instalación funciona bien a máxima carga (durante el período de vendimia).

Se hizo una validación de la planta durante 30 días seguidos en campaña, para lo cual, lo que hicieron los ingenieros de AEMA fue mantener las consignas dadas desde la experimentación en cuanto a la oxidación de sulfitos y cumplir con los parámetros de salida de la EDAR exigidos por la administración.

JULIAN SOLER tenía como métricas de éxito que el rendimiento de ahorro estuviese en un 80% y AEMA pudo estar dentro de ese margen en el cómputo general de la validación con un ahorro entre el 81% – 83%

AEMA pudo cumplir con los requerimientos de ahorro y mejora de la EDAR esperados por JULIAN SOLER, solucionando sus problemas y entregándole una instalación con las capacidades necesarias para cumplir con los parámetros de salida de la EDAR exigidos por la administración.

Tecnología MBR para Reutilización de Agua Depurada en Riego de Zonas Verdes

La sociedad de hoy día está cada vez más concienciada respecto a la escasez de uno de nuestros bienes más preciados: el agua y, más concretamente, el agua dulce. En vista de ello, la Administración dirige sus esfuerzos hacia la minimización en su gasto, su depuración para la reutilización cuando sea posible, y para su vertido sin perjuicios para el cauce receptor en todo caso. En este sentido, surge el Real Decreto 1620/2007, de 7 de diciembre, por el que se establece el régimen jurídico de la reutilización de las aguas depuradas. En él se establecen las normas mínimas de calidad que debe cumplir un agua depurada para poder ser reutilizada según el uso al que se vaya a destinar. Se regulan parámetros físico/químicos y parámetros microbiológicos, básicamente: nematodos intestinales, Escherichia coli, sólidos en suspensión, turbidez y, en algunos casos además puede regularse Legionella spp, Salmonella spp y otros contaminantes específicos según el uso.

La sociedad de hoy día está cada vez más concienciada respecto a la escasez de uno de nuestros bienes más preciados: el agua y, más concretamente, el agua dulce. En vista de ello, la Administración dirige sus esfuerzos hacia la minimización en su gasto, su depuración para la reutilización cuando sea posible, y para su vertido sin perjuicios para el cauce receptor en todo caso. En este sentido, surge el Real Decreto 1620/2007, de 7 de diciembre, por el que se establece el régimen jurídico de la reutilización de las aguas depuradas. En él se establecen las normas mínimas de calidad que debe cumplir un agua depurada para poder ser reutilizada según el uso al que se vaya a destinar. Se regulan parámetros físico/químicos y parámetros microbiológicos, básicamente: nematodos intestinales, Escherichia coli, sólidos en suspensión, turbidez y, en algunos casos además puede regularse Legionella spp, Salmonella spp y otros contaminantes específicos según el uso.

Los biorreactores de membrana comúnmente llamados M.B.R. (Membrane BioReactor), proceso que consiste en un reactor biológico con biomasa suspendida y una unidad de membranas para la filtración del licor mezcla, están encontrando su sitio en el mercado y desplazando a los procesos convencionales de fangos activados. Entre sus principales causas de éxito se encuentra la capacidad para eliminar bacterias y virus del agua residual, además de sus funciones principales de eliminación biológica de la materia orgánica y separación física de las fases sólidas y líquidas. Es por ello que los sistemas M.B.R. se presentan como un tratamiento compacto y completo para proveer un agua tratada de gran calidad apta para su reutilización.

Precisamente, las últimas investigaciones se centran en la capacidad de desinfección de los sistemas MBR. y en los parámetros que la afectan.

En este sentido, la tecnología M.B.R. destaca por su capacidad de obtención de un efluente de gran calidad. La elevada capacidad de los sistemas MBR. en cuanto a eliminación biológica de materia orgánica y separación de las fases sólida / líquida queda demostrada en las múltiples experiencias existentes en todo el mundo: este sistema ha mostrado rendimientos muy superiores a las tecnologías más convencionales en la eliminación de materia orgánica, así como en la retención de sólidos, consiguiendo efluentes con una calidad muy superior en lo que a parámetros físico/químicos se refiere. La empresa AEMA cuenta con numerosas plantas de tratamiento de aguas residuales implantadas con tecnología M.B.R. que consiguen rendimientos superiores a sus homólogas con tecnología de fangos activados.

Pero además de estas cualidades, esta tecnología ha demostrado su capacidad para producir efluentes con elevada calidad también en cuanto a parámetros microbiológicos. De este modo, la demanda de agentes desinfectantes se elimina o, cuando menos, se reduce, con lo que la producción de subproductos nocivos provenientes de la desinfección con agentes desinfectantes es minimizada (por ejemplo, cloroaminas…).