Category Archives: Mantenimiento y gestión EDAR

Depuración en plantas de subproductos cárnicos

La mayor parte del agua que procede de las plantas de transformación, también llamadas plantas de subproductos cárnicos (harinas cárnicas) surgen de los condensados resultantes de la extracción de la harina y proteína, con un alto contenido en NTK. También tenemos otra corriente de agua derivada del proceso de limpiezas, que destacan por alto contenido en sólidos y grasas.

¿Qué empresas están incluidas en las plantas de subproductos cárnicos?

Incluimos en este sector, a las plantas de tratamiento de subproductos (categoría 1, 2 y 3, sandach) procedentes de mataderos (extensible a los subproductos de preparados de pescado).

En este tipo de industrias, es necesario distinguir entre pequeñas y grandes instalaciones, en función de la cantidad de subproductos tratados. Distinción obligada por el volumen de agua residual que generan, así como por el tipo de tratamiento que requieren los vertidos.

Depuración de aguas residuales en plantas de subproductos cárnicos

La generación de aguas residuales es el aspecto ambiental más significativo de la actividad de este sector, tanto por los elevados volúmenes generados, como por la elevada carga contaminante asociada a las mismas.

Las principales corrientes parciales que más contribuyen en volumen y/o carga contaminante al efluente final proceden de:

- Condensados. Principal corriente. La mayor parte del agua procede de los condensados resultantes de la extracción de la harina y proteína. Esta corriente se caracteriza por presentar un alto contenido en NTK y DQO, y como viene de un destilado, no se aprecian ni sólidos ni grasas.

- Limpieza de equipos e instalaciones. Aporta una parte importante del volumen del efluente final. Esta corriente destaca por el alto contenido en sólidos y grasas, además de una considerable carga de DQO y Nitrógeno.

Ejemplo de caracterización en plantas de subproductos cárnicos

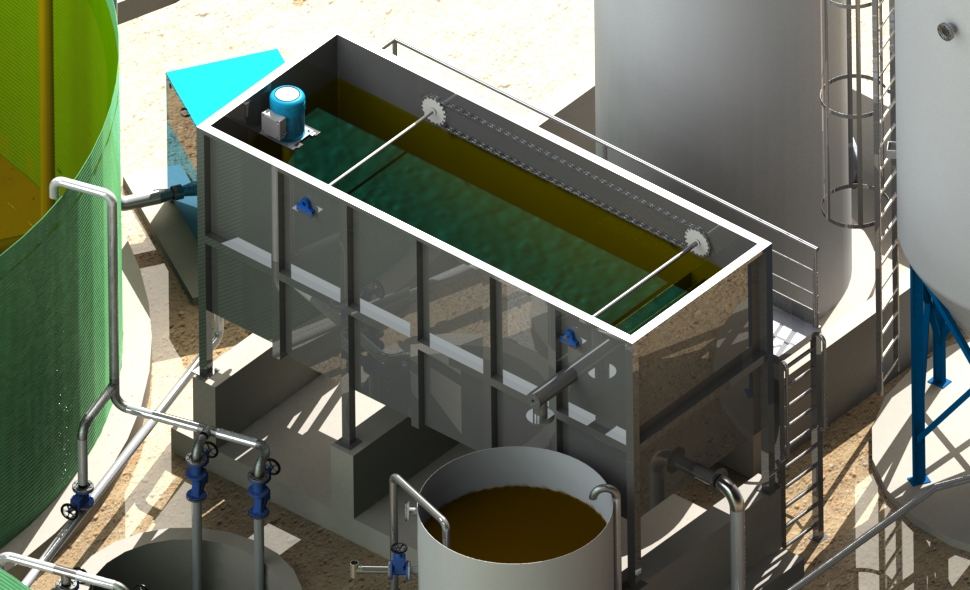

Sistema de flotación por aire cavitado (CAF)

¿Tiene problemas con sólidos en suspensión, aceites, grasas y coloides del agua en tratamiento?

Si la respuesta es afirmativa, quizás, la línea de tratamiento de su depuradora requiera de un sistema de flotación por aire cavitado (CAF). Este sistema se basa en la inyección de microburbujas directamente al caudal del agua residual sin previa aportación de aire y proporciona, mediante su impulsor de diseño especial, un elevado volumen de burbujas de diferentes tamaños. El gran volumen de aire modificada las condiciones físicas de la masa de agua, facilitando que las burbujas arrastren eficientemente partículas de pequeño y gran tamaño.

El sistema de flotación por aire cavitado (CAF) es un complemento importante cuando hay gran cantidad de grasas para que éstas sean eliminadas antes del proceso de homogeneización, evitando la entrada de gran cantidad de grasas a los homogeneizadores y posterior tratamiento con un sistema de flotación por aire disuelto (DAF)

¿Qué se consigue con el uso de un sistema de flotación por aire cavitado?

- Reducir el mantenimiento.

- Reducir la entrada de grasas y sólidos al sistema desde la cabecera.

- Reducir el consumo de reactivos al eliminar parte de las grasas de manera forzada pero sólo con aire.

- Reducir la DQO disuelta que pueda ser trasmitida en los tanques de homogeneización al permanecer menor cantidad de grasas y sólidos dentro de estos tanques.

- Reducir los problemas de acumulación de grasas en los homogeneizadores y en el sistema posterior, evitando problemas de obstrucciones y de capas no deseadas que generan problemas de olores.

Sistema de flotación por aire cavitado (CAF)

Principales aplicaciones del sistema de flotación por aire cavitado (CAF) de AEMA.

Análisis de proceso en las EDARs

El análisis de proceso en las EDARs tiene el objetivo de conocer el funcionamiento de los diversos tratamientos que integran éstas y mejorar la eficacia y efectividad de cada uno de ellos.

Análisis de proceso en las EDARs. Depuradora industria láctea gestionada por AEMA.

Por tanto, bajo el título “Análisis de proceso” se engloban numerosas tareas como son:

- Recopilación de la información existente de la E.D.A.R.

- Análisis inicial del estado de la E.D.A.R.

- Determinación de los principales problemas de la E.D.A.R.

- Modificación de los parámetros de operación.

- Determinación de las necesidades de ampliación de la E.D.A.R.

- Optimización de la E.D.A.R. (Producto Químico, Energía).

La primera tarea a realizar en el análisis de proceso es recopilar la máxima información posible de la E.D.A.R. para ello se solicita a cliente:

- Descripción del proceso productivo: tipo de vertido, generación, homogeneidad diaria, semanal,…

- Descripción actual de las instalaciones:

- Forma de trabajo de la E.D.A.R.

- Diagramas de Proceso de la E.D.A.R.

- Elementos de Control/Instrumentación

- Dimensiones y características de los elementos de la E.D.A.R.

- Requerimientos a cumplir

- Datos analíticos/Históricos de la planta

- Caudales

- Mediciones en continuo

- Análisis internos y externos

- Productos Químicos utilizados en cada etapa

- Generación de fangos

- Incidencias detectadas

- Etc

Toda esta información es analizada, y en base a ella, se plantea un plan de actuación y muestreo que permita complementar dicha información inicial.

Para ejecutar el plan de actuación, AEMA dispone de numerosos kits para analizar parámetros in-situ como son: DQO, Amonio, Fosfatos, Nitratos y Nitritos, entre otros. Además, cuenta también con un amplio abanico de medidores portátiles de Redox, pH, Turbidez, Temperatura, OD, etc. con capacidad para almacenar datos, que permiten la monitorización del tratamiento generando información de varias horas o días, lo cual da mucha más información que una sola muestra puntual.

Por otro lado, para el análisis de todas las muestras generadas en estos trabajos, el Grupo AEMA cuenta con un Laboratorio, denominado Laboratorios Alfaro, acreditado en una amplia gama de parámetros físico-químicos y microbiológicos.

Con el histórico de datos y la información recopilada del plan de actuación y muestreo se tiene una idea general del estado de la E.D.A.R. Y por tanto, se pueden determinar las primeras limitaciones de la instalación.

Algunas de estas limitaciones pueden ser resueltas modificando el modo de operación de la instalación. Por ejemplo, si el tratamiento físico-químico es el que está funcionando mal, porque la dosificación de coagulante es insuficiente, y la instalación existente permite aumentar la dosificación hasta la requerida, este es un problema que se puede solventar simplemente cambiando el modo de operación de la EDAR, en este caso, aumentando el caudal de dosificación de coagulante.

Sin embargo, hay otras limitaciones que no se pueden solucionar modificando, simplemente, parámetros de operación. Por tanto, se precisa de introducir nuevos equipos/depósitos auxiliares para poder solventar dicha problemática. Por ejemplo, si el vertido de fábrica presenta una elevada concentración de aceites y grasas, y no existe un tratamiento físico-químico en su instalación, al biológico le llegan grandes concentraciones de aceites y grasas, lo cual es muy perjudicial para los microorganismos que integran dicho tratamiento, limitando así su funcionamiento, y reduciendo la efectividad de éste, de modo que no se cumplen con los límites de vertido establecido. Por tanto, sería necesario, ampliar con un tratamiento físico-químico para poder cumplir con dichos límites.

Una vez solventados todos los problemas de la E.D.A.R. y conseguido un régimen de trabajo constante y un cumplimiento continuado de los parámetros de salida establecidos por legislación, el siguiente paso es la optimización de la instalación existente. Para ello, se trabaja en reducir el consumo de productos químicos y energía.

Con el fin de reducir el gasto en producto químico, AEMA dispone de floculadores jar-test (coagulante y floculante) que pueden ser utilizados para determinar los reactivos idóneos, así como sus dosis. Los mejores resultados obtenidos en laboratorio deben ser probados en planta, y en caso de que estas pruebas sean satisfactorias, implantar estos reactivos y dosis en planta.

En cuanto a la energía, AEMA ha desarrollado un medidor de respirometría on-line capaz de medir la velocidad de consumo de oxígeno de las bacterias que integran el reactor biológico, y actuar sobre la soplante, la cual consume el 60 % de la energía de la E.D.A.R., para reducir el consumo de ésta en función de las medidas en continuo. En este mismo sentido, AEMA está trabajando en el desarrollo de un software de control, basado en reglas lógicas de control, que optimiza el funcionamiento de los equipos que integran la E.D.A.R. de modo que, sin dejar de cumplir, en ningún momento, reduce al máximo el consumo de todos los equipos implicados en el tratamiento.

Para cualquier consulta, no dude en contactar con nosotros comercial@aemaservicios.com

n las EDAR

Estudios de proceso en las EDARIs

En este post vamos a tratar sobre la importancia que tienen los estudios de proceso en las EDARIs, ya sea en el diseño, ampliación o en el inicio de una explotación ya existente, dado que no son tareas fáciles que se puedan acometer sin analizar previamente la instalación, el proceso,…

Cierto es que, en base a la experiencia alcanzada después del diseño y explotación de muchas EDARIs, empresas especialistas en depuración de vertidos industriales como AEMA, saben en función del sector, cuales son las problemáticas más habituales de sus vertidos, y podrían definir una línea de proceso base para el diseño de la EDARI sin realizar previamente los estudios de procesos.

Sin embargo, no todas las empresas del mismo sector tienen el mismo proceso productivo. Algunas factorías, además del efluente principal proveniente de las limpiezas y baldeos de la línea de producción, generan otros vertidos procedentes de: torres de refrigeración, resinas de intercambio iónico, aguas fecales, pluviales, etc.

Otro aspecto a tener en cuenta para el diseño y/o explotación de una EDARI, es el modo de trabajo de cada instalación, ya que no todas las empresas englobadas dentro del mismo sector “trabajan” del mismo modo, ni realizan los mismos turnos de trabajo, ni el mismo número de limpiezas.

Por último, las necesidades de depuración de una empresa de un sector que vierte a colector municipal, no son las mismas que las de otra empresa del mismo sector que vierte a cauce público. Incluso si ambas vierten a colector, en función de la Comunidad Autónoma en que se encuentre la factoría, existe una normativa diferente con distintos límites de vertido, y por tanto con unas necesidades de depuración diferentes.

Por todo ello, muchas veces, antes de introducirse por completo en el diseño o la explotación, es recomendable la realización de estudios de procesos en las EDARIs para conocer:

- Las características del vertido de la empresa, en el caso de tener que diseñar/ampliar una EDARI

- El estado actual de la EDARI y su problemática, en el caso de tener que empezar la explotación de una depuradora existente.

Con este fin, AEMA, a través, de su departamento de Proceso, desempeña dicho trabajo mediante la realización de caracterizaciones de vertido y/o estudios de Proceso de la EDARI en función del objetivo buscado: diseño, ampliación o inicio de explotación de una EDARI existente.

En algunos casos en los que no se ha trabajado mucho con el sector a estudio o la EDARI a estudiar presenta algún problema concreto, AEMA realiza ensayos en laboratorios con el fin de determinar la mejor solución para dicha problemática.

Además, en caso de tratarse de una empresa que presenta efluentes muy variables o si el cliente considera oportuno validar los ensayos realizados en laboratorio en planta, AEMA pone a disposición de sus clientes, la posibilidad de realizar pilotajes in-situ en sus instalaciones.

Servicios del departamento de Proceso de AEMA

AEMA dispone de personal especializado y del equipamiento y las metodologías necesarias para el desarrollo de los siguientes trabajos:

Caracterizaciones de vertido: Tienen el objetivo de determinar las características reales del efluente de fábrica. Para este fin, AEMA cuenta con varios equipos automáticos de toma de muestra. Además, si el cliente lo considera necesario, dispone también de medidores portátiles de caudal para medir en tubería abierta o cerrada. También dispone de medidores in-situ portátiles que permiten monitorizar las características del vertido en continuo.

Análisis de Proceso: Consiste en el planteamiento y ejecución de un plan de actuación y muestreo en la E.D.A.R.I. para conocer el estado actual de ésta. Para este fin, AEMA dispone de numerosos kits para analizar parámetros in-situ como son: DQO, Amonio, Fosfatos, Nitratos y Nitritos, entre otros. Además, cuenta también con un amplio abanico de medidores portátiles de Redox, pH, Turbidez, Temperatura, OD, etc. con capacidad para almacenar datos, que permiten la monitorización del sistema biológico generando información de varias horas o días, lo cual da mucha más información que una sola muestra puntual.

Ensayos de laboratorio: Tienen la finalidad de probar a escala pequeña, ensayos que no pueden ser realizados en planta, o cuya prueba in-situ, en caso de obtener resultados negativos, podría originar un daño considerable y difícilmente recuperable a corto plazo. Para este fin, AEMA dispone de: floculadores jar-test y respirómetro, entre otros equipos. Mediante ensayos jar-test se determinan los productos químicos idóneos para el tratamiento físico-químico (coagulante y floculante), así como las dosis aproximadas de cada uno de ellos.

Por otro lado, mediante respirometría se evalúa, entre otras cosas, el estado de la biomasa, permitiendo determinar la biodegradabilidad del vertido, así como la posible toxicidad de éste.

Pilotajes: Son pruebas realizadas en una planta piloto que se extienden en un periodo de tiempo determinado, es decir, pruebas no puntuales. De estas pruebas, se obtiene información sobre un determinado proceso físico, químico o biológico, permitiendo determinar si dicho proceso es viable (técnica y económicamente), así como establecer los parámetros de operación óptimos de dicho proceso para el posterior diseño o mejoras de la planta a nivel industrial.

Además, las pruebas piloto son la mejor manera de:

- Demostrar la idoneidad de un tratamiento antes de ser implantado.

- Estudiar el comportamiento de dicho tratamiento con diferentes vertidos, en fábricas cuyos efluentes son muy variables.

- Determinar las variables de diseño en fábricas con vertidos problemáticos.

- Establecer la viabilidad de una nueva tecnología.

- Verificar la capacidad para cumplir requisitos ambientales.

- Minimizar riesgo técnico, ambiental, operacional y comercial.

- Etc

Para este fin, AEMA dispone de un gran número de equipos piloto que simulan, a escala “pequeña”, el funcionamiento de los diversos tratamientos que integran una EDARI. Todos los equipos pilotos de los que dispone AEMA están preparados para poder ser fácilmente desplazados e instalados en las instalaciones del cliente si éste lo cree necesario. Los principales equipos pilotos de AEMA divididos por tratamiento son:

- Físico-químico: mezclador estático con dosificación de coagulante y floculante y separación sólido-líquido por flotación.

- Biológico

- Anaerobio

Reactor anaerobio de etapa única

Reactor anaerobio de doble etapa

- Aerobio

Reactor biológico SBR

Reactor biológico MBR

Reactor MBR con eliminación biológica de nitrógeno

- Deshidratación de fangos: Decantadores centrífugos

- Terciario

Filtros de carbón activo

Ósmosis Inversa

- Otros: evaporador

Para el análisis de todas las muestras generadas en estos trabajos, el Grupo AEMA cuenta con un Laboratorio, denominado Laboratorios Alfaro, acreditado en una amplia gama de parámetros físico-químicos y microbiológicos.

Para cualquier consulta, no dude en contactar con nosotros comercial@aemaservicios.com

estudios de procesos en las EDARIs

estudios de procesos en las EDARIs

Sistemas de aireación: parrillas de difusores extraibles vs elevables

Sistemas de aireación: parrillas de difusores extraibles vs elevables

Teniendo en cuenta la importancia que tiene el sistema de aireación para el adecuado funcionamiento de las plantas de tratamiento de aguas residuales, exponemos una serie de ventajas y desventajas que nos ayuden a decidir entre dos tipos: las parrillas de difusores extraibles o las elevables.

PARRILLAS EXTRAIBLES |

PARRILLAS ELEVABLES |

||

VENTAJAS |

|

VENTAJAS |

INCONVENIENTES |

| Sistema robusto y fiable. | Sistema robusto y fiable. | Mayor coste de instalación. | |

| Larga duración (inox). | Larga duración (inox). | ||

| Difusores de burbuja fina. | Difusores de burbuja fina. | ||

| Difusores de membrana EPDM. | Difusores de membrana EPDM. | ||

INSTALACIÓN |

|||

PARRILLAS EXTRAIBLES |

PARRILLAS ELEVABLES |

||

| VENTAJAS | INCONVENIENTES | VENTAJAS | INCONVENIENTES |

| No necesidad de vaciado de tanque para su colocación, por llevar lastre de hormigón. | Limitación en longitud a 12 m. | Sistema de conexión rápida para acoplamiento perfecto de los difusores. | Necesita vaciado de tanque para su colocación. |

| Colocación rápida. | Colocación rápida. | Limitación en longitud a 8 m. | |

| Adaptables a cualquier tipo de tanque. | Adaptables a cualquier tipo de tanque. | ||

| Sistema de conexión rápida para acoplamiento perfecto de los difusores. | Sistema de conexión rápida paa acoplamiento perfecto de los difusores. | ||

MANTENIMIENTO |

|||

PARRILLAS EXTRAIBLES |

PARRILLAS ELEVABLES |

||

| VENTAJAS | INCONVENIENTES | VENTAJAS | INCONVENIENTES |

| Sin necesidad de vaciar el tanque. | Necesidad de espacio exterior para su limpieza. | Sin necesidad de vaciar el tanque. | |

| Sin necesidad de parar la planta. | Necesidad de grúa o polipasto para extracción. | Sin necesidad de parar la planta. | |

| Fácil mantenimiento «a mano» del operario. | Fácil mantenimiento «a mano» del operario. | ||

| Disminución de costes energéticos. | Polipasto sencillo incluido en instalación. | ||

| Disminución de costes energéticos. | |||

MEJORAS EN LIMPIEZA |

|||

PARRILLAS EXTRAIBLES – PARRILLAS ELEVABLES |

|||

| Ambos sistemas se pueden dotar de un sistema de dosificación de ácido fórmico para limpieza de difusores. Dicho sistema, se puede gestionar de forma manual o mediante un control de la presión que monitoriza el estado de la membrana y optimiza las operaciones de mantenimiento a realizar en el difusor. | |||

Ver vídeos de sistemas de aireación:

Parrillas de Aireación Extraíbles

Parrillas de Aireación Elevables

Si necesita ampliar información o solicitar presupuesto contacte con nosotros:

comercial@aemaservicios.com

Problemas de depuración en el sector conservas

Cómo solucionar los problemas de depuración en el sector de conservas

En este post trataremos los principales problemas de depuración en el sector conservas. Este sector se caracteriza por tener un vertido con un alto contenido en almidón (patata, guisante, maíz, legumbre,…) La mayor parte del agua que se utiliza en el sector acaba finalmente como corriente de agua residual. Toda el agua captada, será vertida, excepto la que sea necesaria en algún caso como agua de condimento.

Cómo solucionar los problemas de depuración surgidos en el sector conservas con alto contenido en almidón

Incluimos en este sector a las fábricas de procesado de patatas, guisantes, maíz, legumbres, etc., tanto para congelado, como para envasado, incluso precocinados, como pueden ser la fabricación de tortillas de patatas y cocción de legumbres.

Se ha distinguido este tipo de industria basada en la elaboración de los productos anteriores, por el alto contenido en almidones, cuya degradación es muy rápida e influye en el diseño de los tratamientos de sus vertidos, así como en las operaciones de mantenimiento.

Aguas Residuales, problemas de depuración en el sector conservas

La generación de aguas residuales es el aspecto ambiental más significativo de la actividad de las empresas del sector conservero, tanto por los elevados volúmenes generados como por la carga contaminante asociada a las mismas.

Las principales corrientes parciales que más contribuyen en volumen y/o carga contaminante al efluente final proceden de:

- Limpieza de equipos, instalaciones, CIP de limpieza de líneas, escaldado de producto, limpieza del propio producto. Aporta una parte importante del volumen del efluente final.

En cuanto a la carga contaminante proviene de restos de conserva de los procesos de limpieza o cocción del producto, materia prima.

- Limpieza de camiones de transporte de materia prima.

Las cargas contaminantes pueden variar de una instalación a otra y en ciertos casos presentar valores bastante diferentes a los anteriores. Las causas de la variabilidad en las características de estos efluentes son múltiples, destacando:

- El grado de optimización del consumo de agua.

- Los procedimientos de limpieza y productos químicos utilizados, CIP de limpieza.

- La tecnología utilizada en las operaciones consumidoras de agua, básicamente.

- Limpieza de la materia prima y cocción.

El elevado consumo de agua se debe principalmente a la necesidad de mantener unos exigentes estándares higiénicos y sanitarios, además de la cocción del producto. Esta agua suelen tener la particularidad de presentar un alto contenido de carga contaminante en forma de DQO y DBO5, como consecuencia de la presencia almidones disueltos con una biodegradabilidad muy alta. La instalación típica de tratamiento de estos efluentes, suele estar compuesta por los siguientes puntos:

- Desbaste

- Homogeneizador

- Tratamiento Biológico

- Decantadores o membranas (MBR)

- Secado de fangos

Posibles problemas de depuración en el sector conservas y sus causas

1. Problema de olores y de pH en los homogeneizadores, debido a la presencia de almidones, cuya degradación es muy rápida.

Causas

- Falta o insuficiencia de aireación.

- Excesivo tiempo de permanencia del agua en estos depósitos, produciendo olores y descensos de pH.

- Excesivo consumo de sosa, porque el pH desciende muy rápidamente, produciendo olores picantes.

Objetivo

Reducir los olores y el consumo de sosa, minimizando los procesos de fermentación.

2. Incumplimiento en los parámetros de vertido, causados por problemas de decantación o rendimiento del sistema, provocados por una deficiente compensación de nutrientes o materia orgánica en el biológico, lo que además ocasiona un excesivo consumo de energía.

Causas

- Exceso de carga de entrada según diseño, que provocan una demanda de oxígeno muy elevada.

- Control de dosificación de nutrientes incorrecto, provocando mala estructura flocular o no alcanzar los parámetros de vertido deseados.

- Tiempos de retención hidráulica inadecuados o recirculaciones de fango no controladas.

- Falta de aporte de oxígeno en unos momentos puntuales. Muy crítico en este tipo de vertidos, pero eso es fundamental diseñar con coeficientes de seguridad.

- Gestión del fango inadecuada: edad del fango, carga másica, concentraciones de fango, % de volátiles, etc.

Objetivo

Estabilización de las condiciones de trabajo del reactor biológico, de tal manera que nos permitan, maximizar la capacidad de tratamiento, y minimizar los costes energéticos.

3. Exceso de consumo de agua en el propio proceso de producción, por una aplicación de buenas prácticas no adecuada. (MTDs). Es sencillo comprobar el grado de implicación en este sentido, dado que tenemos un número importante de referencias las cuales nos permiten establecer caudales y cargas en función de la elaboración que se produce en los procesos de fabricación.

Causas

- Mala gestión del agua por cultura y comodidad.

- No contar con los elementos adecuados de inyección y recogida.

- Inadecuados dispositivos de limpieza o bajo índice de recirculaciones. Implicación directa sobre el coste de consumo y vertido del agua.

- No utilización de recuperaciones de agua e incluso reutilizaciones.

4. Bajo rendimiento en la deshidratación de los lodos, por una incorrecta gestión de los fangos, deficiencias en las cantidades y calidades del polielectrolito y, por inestabilidad del fango en el biológico.

Causas

- Edad del fango muy baja ocasionada por excesiva purga de fango, lo que puede estar provocando inestabilidad en el fango, provocando reducción de rendimientos o mala decantación en el tratamiento, y en el secado, mala deshidratación.

- Composición volátil del fango.

- En el mercado existen un número elevado de clases de polielectrolíto, aniónicos, catiónicos, reticulados, de mayor o menor capacidad iónica, etc. Es cuestión de encontrar el más apropiado para la aplicación.

- Falta de homogeneización en los lodos a tratar, fangos digeridos, etc. Todos ellos tienen una capacidad diferente para ser deshidratados distinta y no tienen por qué coincidir con instalaciones similares.

- En el caso de centrífugas, posibles desajustes en los parámetros electromecánicos de la instalación.

Objetivo

Reducir la producción de fangos a gestionar y en consecuencia los costes asociados a la instalación de secado, tanto de energía, como de personal, productos, etc. Buscar alternativas de valorización de estos subproductos que nos permitan reducir los costes de gestión.

5.Consumo de energía elevado, incrementando considerablemente los costes como consecuencia de no realizar una buena gestión de la planta incluso de la propia energía. una incorrecta gestión de los fangos, deficiencias en las cantidades y calidades del polielectrolito y, por inestabilidad del fango en el biológico.

Causas

- Biológico no equilibrado, con alteraciones, como son el bulking filamentoso o viscoso. Este último afecta de manera considerable a la trasferencia de oxígeno.

- Concentraciones de fango o edad del fango, hay que verificar el diseño de la instalación e identificar las posibilidades de trabajo que nos da.

- Aporte de nutrientes no eficiente. Falta de tiempos de retención, agitación, recirculaciones, carga de entrada, etc.

- No tener programas de gestión de energía que hagan que la planta trabaje en función de las tarifas eléctricas aplicadas. Este punto puede suponer ahorros hasta del 40 % en la factura de la luz.

- Línea de aire con deficiencias por diseño o por el mantenimiento de la misma.

¿Qué podemos hacer?

Implantar un modelo de diagnóstico técnico- económico de la instalación qué permita conocer los puntos críticos de esta, los cuellos de botella que tenemos y si la planta está trabajando de manera óptima para lo que fue diseñada.

A partir de este modelo se ofrece un plan de evaluación qué explica las acciones necesarias para conseguir qué la planta llegue a los niveles operativos qué ofrezcan beneficios como:

- Auditar el proyecto y el funcionamiento de la instalación con el fin de verificar rendimientos y posibles puntos a mejorar.

- Estabilidad de procesos. Procesos más fiables y seguros. Mejorar rendimientos.

- Reducción de los consumos de reactivos o conseguir mejores rendimientos de la instalación.

- Reducción en el coste de la energía por €/m3.

- Optimización de los procesos de tratamientos de fangos y en consecuencia, reducción de costes asociados.

- Establecer controles coherentes a la instalación existente. Muchas veces se hacen controles que no aportan nada y otros que se requieren no se hacen. En consecuencia reducción de gasto innecesario y mejor control.

- Evitar usos de agua irracionales y establecer un catecismo de buenas prácticas.

¿Por qué?

En el Grupo AEMA tenemos amplia experiencia avalada por nuestros clientes en el sector, que nos permite obtener información muy valiosa y que ponemos a su servicio con el fin de mejorar sus procesos y costes ligados al tratamiento de aguas, contribuyendo así, a que sus productos se saquen al mercado a un coste menor de producción y sean más competitivos. No debemos olvidar que el coste de tratamiento de aguas es un coste directo de los procesos de producción y por tanto del precio del producto que saldrá al mercado. El departamento de IDi del Grupo AEMA trabaja paralelamente, con el departamento de explotación y mantenimiento, desarrollando e innovando, técnicas de control que nos ayudan a definir los puntos de trabajo de las instalaciones, consiguiendo resultados excelentes e impensables en un primer inicio. Este último punto supone un feedback de información para nuestro departamento de ingeniería, que hace que cada día los diseños sean una evolución del anterior, permitiendo reducir costes de implantación, y lo que es más importante, ganar en seguridad y reducir los costes de operación.

¿Quiere resolver alguno de estos problemas con su EDAR? Puede contactar con nuestros asesores técnicos para que le ayuden a solucionarlo: comercial@aemaservicios.com

Mantenimiento de las depuradoras de aguas industriales

En este post trataremos la importancia del correcto mantenimiento de las depuradoras de aguas industriales.

El adecuado mantenimiento de las depuradoras de aguas industriales, comporta la previa y correcta implementación de las acciones necesarias para garantizar la máxima disponibilidad de los equipos, el mínimo consumo energético y la mayor vida útil de estos. Es importante conocer las condiciones necesarias que deben cumplirse para el adecuado funcionamiento de los equipos, así como las diferentes técnicas de mantenimiento de las depuradoras asociadas a cada uno de ellos.

El técnico de mantenimiento de depuradoras de aguas industriales, debe tener un conocimiento global sobre las instalaciones y disponer de las técnicas para la prevención y la resolución rápida y eficaz de las averías.

No realizar las adecuadas labores de mantenimiento en una depuradora, se traduce en averías imprevistas en momentos inoportunos y que, con frecuencia, llevan asociados otros tipos de costes de personal, consumo de productos químicos, medioambientales, etc.

Recomendamos, a la hora de contabilizar cuáles han sido los costes cuando se produce una avería en la EDAR, se incluyan, además de los relacionados directamente con la reparación, los costes incurridos por pérdidas por falta de disponibilidad del equipo y los daños medioambientales incurridos.

En el caso de las depuradoras de aguas residuales industriales, empresas como AEMA, especialistas en mantenimiento de depuradoras de aguas industriales, saben cuál es el promedio en el que se mueven esos costes, para asegurar que la vida útil de los equipos de la EDAR trabajen con la máxima eficacia y mantenibilidad posible.

Es común ver que las presiones en los presupuestos hacen que, en numerosas ocasiones, las partidas de dinero que se dedican al mantenimiento no cubran los mínimos deseados. Al final de todo, la percepción es que la depuradora no aporta valor al producto final, ni ayudará a crear más ingresos para la empresa. Se tiende a pensar que representa un coste, pero éste es necesario ya que sin depuradora muchas fábricas no tendrían permiso para continuar con su actividad.

Qué sucede con las empresas que no cuentan con el adecuado mantenimiento de las estaciones depuradoras de aguas industriales:

- Instalaciones deterioradas.

- Acortamiento de la vida útil de los equipos.

- Incremento en los consumos energéticos por ineficiencias.

- Daños al medio ambiente por vertidos de aguas depuradas deficientemente.

- Incremento en los riesgos de multas por no cumplir con los parámetros de vertido.

El coste de explotación y mantenimiento de las depuradoras de aguas industriales suelen variar en función del tamaño de la instalación y de la tecnología utilizada.

Las empresas que apuestan por la explotación y mantenimiento de sus depuradoras de aguas industriales lo ven como una inversión y evidencian una dedicación de recursos económicos que se traducen en ventajas como: Reducción de costes, aumento de la vida útil de los equipos, incremento de la disponibilidad y la reducción de riesgos de verter fuera de los parámetros establecidos.

La gestión de la explotación y mantenimiento de las depuradoras de aguas industriales, debe disponer de herramientas de control adecuadas para poder realizar una evaluación periódica, deseable cada año, sobre la sostenibilidad económica de la misma. Se recomienda que esta evaluación sea realizada por empresas con experiencia en el servicio integral (explotación y mantenimiento) de las instalaciones de potabilización (ETAP), depuración (EDAR) y reutilización de aguas (ERAR), tanto industriales como urbanas.

AEMA se encarga de controlar y asesorar en la gestión adecuada de las plantas, con un servicio altamente cualificado y especializado. El objetivo es garantizar una mayor vida útil de las instalaciones, evitando paradas innecesarias, posibles averías en los sistemas,…

Una correcta operación implica:

- Conocer la instalación y el proceso.

- Conocer las características del agua en cada etapa del proceso.

- Conocer los parámetros que definen dichas etapas.

- Modificar los parámetros para obtener mejor calidad del agua tratada.

- Realización de diferentes funciones: mantenimiento hidráulico, mecánico, eléctrico,…

- Realizar determinación analítica de parámetros indicativos del funcionamiento de la planta.

- Puesta en marcha y operaciones previas a la puesta en marcha.

Si necesita asesoramiento sobre cómo gestionar su depuradora, contacte con nuestros técnicos comercial@aemaservicios.com

35 acciones para minimizar el canon a pagar de tu depuradora de aguas residuales industriales

Depuradora de aguas residuales industriales

Los vertidos al dominio público hidráulico estarán gravados con una tasa destinada al estudio, control, protección y mejora del medio receptor de cada cuenca hidrográfica, que se denomina en general como canon de control de vertidos.

El vertido de aguas y productos residuales susceptibles de contaminar las aguas, requiere en España de una autorización administrativa. Por tanto, toda actividad susceptible de provocar la contaminación o degradación del dominio público hidráulico y, en particular, el vertido de aguas y de productos residuales susceptibles de contaminar las aguas continentales, requiere autorización administrativa.

El vertido de aguas residuales al dominio público hidráulico exige el cumplimiento de los límites cuantitativos y cualitativos concretados, para cada caso, en la autorización de vertido otorgada por la Confederación Hidrográfica correspondiente. De esta forma, solo los vertidos que respeten los límites de autorización tendrán la consideración de legales.

La realización de vertidos al dominio público hidráulico va unida al pago de un canon de control de vertido destinado a la protección y mejora del medio receptor de las cuencas hidrográficas. Su cuantía se determinará en función de:

- El volumen vertido.

- La carga o fuerza contaminante que tengan las aguas residuales.

- La idoneidad de las instalaciones de tratamiento y la sensibilidad del medio receptor.

Para disminuir el canon de vertido debemos trabajar en dos vías:

1) Disminuir los volúmenes de aguas residuales que estamos vertiendo. Tengamos presente la idea que a menor cantidad de agua usada menor es la generación de aguas residuales.

2) Disminuir la carga contaminante de las aguas residuales.

Aquí tienes 35 acciones que puedes realizar para trabajar en estos dos puntos:

- Diseñar campañas de información y formación entre los empleados para el ahorro de agua durante el proceso productivo.

- Inspeccionar los sistemas de fontanería para detectar posibles fugas.

- Instalar sistemas que permitan el ahorro de agua en las diversas instalaciones de la empresa (planta de producción, zonas de aseo de trabajadores, zonas de uso público). Algunos ejemplos de estos sistemas de ahorro son: reguladores de presión, mecanismos para grifería, grifería monomando, grifería temporizada o de cierre automático, grifería electrónica, limitadores de caudal, etc.

- Cisternas de los inodoros y urinarios: Descarga por gravedad (Interrupción de descarga, doble pulsador,…), descarga presurizada, etc.

- Instalar equipos de lavado de envases, pieza, etc. en contracorriente, esto permitirá el ahorra de agua en este proceso.

- Realizar el tratamiento de las aguas en función de su utilización en el proceso de producción.

- Analizar con regularidad las aguas para conocer en todo momento el pH y su composición.

- Crear diferentes redes de agua: una red de agua industrial o de servicios, otra de refrigeración, otra de agua tratada, agua de calderas, etc. Para cada una de estas aguas debe definirse su uso y formas de utilización.

- Reducir la cantidad de agua utilizada en el transporte de las materias primas o productos elaborados, sustituyéndola por medios mecánicos.

- Utilizar métodos de limpieza en seco para las materias primas, como la vibración o aire comprimido en el caso de las frutas y verduras (Ejemplo: emplear en el lavado de las aceitunas, vibradores que permitan eliminar las hojas, tierra, etc que lo acompañan).

- En la limpieza de almacenes utilizar barredoras mecánicas en vez de agua a presión.

- Depurar y filtrar las aguas utilizadas en el proceso productivo antes de verterlas.

- Mecanizar los sistemas de limpieza de frutas y verduras y, si es posible, recuperar el agua mediante circuito cerrados con depuración.

- Reutilizar el agua depurada, siempre que los protocolos de higiene lo permitan, en otros usos dentro de la empresa como limpieza de las instalaciones, instalando para ello circuitos cerrados de depuración.

- Reutilizar el agua para el enfriamiento de de los envases, con posterioridad a la esterilización, en las torres de refrigeración.

- Revisar las instalaciones de forma periódica con el objeto de evitar las fugas de agua.

- Realizar el análisis de los procedimientos operacionales y de mantenimiento para poder detectar los puntos críticos, realizando cambios en los procesos productivos y en las materias primas utilizada si ello fuera necesario.

- Programar adecuadamente la producción para reducir la limpieza de los equipos empleados.

- Analizar los riesgos medioambientales del proceso productivo. Se trata de una buena forma de evitar posibles daños producidos por accidentes como los derrames.

- Situar de forma visible en las instalaciones o tener a disposición de los trabajadores información actualizada sobre los métodos y sustancias que sean respetuosas con el medio ambiente y minimicen la generación de residuos.

- Posibilitar la puesta en práctica de mecanismos que aseguren una correcta limpieza de las instalaciones y una menor agresión sobre el medio ambiente.

- Mejorar los procedimientos y mecanismos de limpieza para minimizar los residuos.

- Los productos de limpieza a utilizar deben ser poco contaminantes y respetuosos con el medio ambiente, debiendo estar de acuerdo con las disposiciones normativas vigentes.

- Leer las etiquetas de los productos de limpieza para realizar correctamente su manipulación y conocer su contenido, así como los riesgos tóxicos que se deriven de los mismos.

- Tener siempre a la disposición del responsable medioambiental las fichas técnicas de los productos de limpieza empleados.

- Adquirir los productos con bajos riesgos para la salud, en los que el coste o tratamiento de los residuos sea bajo o nulo.

- Utilizar para las labores de limpieza aguas blandas o tratadas para ablandarlas.

- Elegir siempre que se pueda productos con etiquetas ecológicas.

- Introducir variaciones en las materias primas utilizadas y en las diversas fases del proceso de manera que se reduzcan los vertidos.

- Emplear equipos eficientes en la producción de vertidos.

- Utilizar balsas de evaporación natural cuando los costes lo justifiquen.

- Utilizar plantas de tratamiento de vertido cero. Éstas tienen como objetivo principal la recirculación del agua depurada en los procesos productivos con el fin de no verter y no consumir.

- Utilizar equipos de cristalización y evaporación al vacío para vertido cero en los casos que sean necesario.

- Depurar las aguas residuales antes de verterlas mediante alguna de las técnicas de depuración tanto convencionales como con sistemas avanzados.

- Utilizar células fotoeléctricas para el lavado de productos en continuo.

Depuradora de aguas residuales industriales

Cómo seleccionar la mejor centrifuga para tratar fangos de aguas residuales

Centrífuga para tratar fangos de aguas residuales industriales

Los costes de transporte y eliminación constituyen el coste más importante con diferencia en la deshidratación de lodos. pudiendo llegar a representar más del 70 por ciento del total. Por tanto, contar con un grupo de deshidratación potente se convierte en un criterio decisivo en la gestión eficiente de una EDAR. Con una centrífuga, puedes conseguir la máxima materia seca del lodo deshidratado y ahorrar en todo momento en los costes de transporte y eliminación.

Existen dos tipos de deshidratación: Natural y la mecánica.

El primer tipo lo forman las eras de secado, y el segundo está constituido, fundamentalmente por: Filtros banda, filtros prensa, filtros de vacío y centrifugas. La clave en el éxito de una deshidratación mecánica esta´en el tipo de acondicionamiento previo.

El acondicionamiento del fango se emplea para mejorar el rendimiento de la deshidratación mecánica. Fundamentalmente existen dos métodos:

1) Acondicionamiento químico: Consiste en la adición de reactivas de tal forma que s consiga la floculación de los sólidos y la expulsión de parte del agua retenida. Los reactivos pueden ser de origen mineral como el cloruro férrico y la cal o de origen orgánico entre los que se encuentran los polielectrolitos aniónicos o catódicos. Los reactivas químicos son mejores para filtros prensa o de vacío; por su parte los reactivas orgánicos funcionan mejor en centrífugas y filtros banda. En general, e tiempo de floculación debe ser superior a 20 minutos.

|

Proceso |

Sequedad % |

Consumo de Energía KW/t xSS |

Rendimiento |

Coste de Inversión |

| Filtro vacío | 20-25 | 60-150 | 18-22 Kg SS /m2 x h | Medio |

| Centrífuga | 20-25 | 40-60 | – | Medio |

| Filtro Banda | 20-25 | 5-20 | Variable | Bajo |

| F. Banda – Prensa | 27-33 | 10-30 | Variable | Alto |

| Filtro Prensa | 40-45 | 20-40 | 3-4 Kg SS/m2 x h | Muy Alto |

2) Acondicionamiento térmico: Consiste en calentar el fango durante un tiempo breve bajo presión. este método tiene mayor aplicación en el caso de fangos provenientes de un tratamiento biológico. Si no se tiene espacio, si se busca que el fango esté higienizado, si se está dispuesto a consumir unos 1000kW.h /Tn agua a evaporar, y si se acepta el hacerse cargo de instalaciones complejas, la elección debe recaer sobre el secado térmico.

El la tabla puede observarse un resumen de las características de los sistemas de filtración mecánica. Se puede apreciar que el uso de filtros prensa proporciona la mayor sequedad pero a costa de un coste de inversión muy alto, si bien el consumo de energía se sitúa comparativamente en la zona media.

Centrífuga tipo

Veamos que factores deben tenerse en cuenta al momento de seleccionar una Centrifuga:

- Selecciona aquella que ofrezca el mayor volumen de sedimentación y te proporcione la máxima densidad de salida (10 – 20 por ciento) con un mínimo espacio requerido.

- Posibilidades de aplicación flexible, es decir, que sirva tanto para la deshidratación de lodos digeridos como para la deshidratación directa de exceso de lodo no digerido.

- Elige aquella que proporcione el mayor ahorro de energía.

- Selecciona aquella con menores efectos sobre la salud del personal de la planta (sin carga de aerosoles ni escapes de suciedad ni olores) debe ser un sistema lo más cerrado posible.

- Debe garantizar el máximo contenido de materia seca con la centrífuga.

- Pregunta por referencias de éxito sobre los resultados de separación óptimos. Verifica que la velocidad del tambor y la velocidad diferencial se puedan regular de manera independiente.

- La reducción de costes operativos gracias a la reducción del consumo de floculantes es un requerimiento que no puede faltar al momento de seleccionar la mejor solución para la deshidratación.

- Debe ser de fácil manejo y con un sistema de control sencillo.

- El ahorro en costes de personal son importantes, es decir, que debe ofrecer las mínimas necesidades de personal, incluso hasta el funcionamiento automático de 24 horas.

- Máxima vida útil gracias al uso de acero inoxidable de alta calidad, pregunta por los materiales y las medidas optimizadas de protección contra el desgaste que te ofrezcan los fabricantes.

- Debe disponer de un servicio técnico con especialistas y técnicos cualificados.

- ¿Qué sistemas de reducción del riesgo de averías de la instalación/máquina te pueden ofrecer?

- Pregunta por las mejoras de la eficiencia de tu proceso actual.

- Debe contar con precios más económicos de las piezas de repuesto en comparación con la competencia. Además de la disponibilidad de que los mismos, te pueden dar garantía de repuestos para los próximos 10 o 20 años.

Cómo seleccionar la mejor centrifuga para tratar fangos de aguas residuales

Centrifuga para tratar fangos de aguas residuales industriales

Los costes de transporte y eliminación constituyen el coste más importante con diferencia en la deshidratación de lodos. pudiendo llegar a representar más del 70 por ciento del total. Por tanto, contar con un grupo de deshidratación potente se convierte en un criterio decisivo en la gestión eficiente de una EDAR. Con una centrífuga, puedes conseguir la máxima materia seca del lodo deshidratado y ahorrar en todo momento en los costes de transporte y eliminación.

Existen dos tipos de deshidratación: Natural y la mecánica. El primer tipo lo forman las eras de secado, y el segundo está constituido, fundamentalmente por: Filtros banda, filtros prensa, filtros de vacío y centrifugas. La clave en el éxito de una deshidratación mecánica esta´en el tipo de acondicionamiento previo.

El acondicionamiento del fango se emplea para mejorar el rendimiento de la deshidratación mecánica. Fundamentalmente existen dos métodos:

1) Acondicionamiento químico: Consiste en la adición de reactivas de tal forma que s consiga la floculación de los sólidos y la expulsión de parte del agua retenida. Los reactivos pueden ser de origen mineral como el cloruro férrico y la cal o de origen orgánico entre los que se encuentran los polielectrolitos aniónicos o catódicos. Los reactivas químicos son mejores para filtros prensa o de vacío; por su parte los reactivas orgánicos funcionan mejor en centrífugas y filtros banda. En general, e tiempo de floculación debe ser superior a 20 minutos.

|

Proceso |

Sequedad % |

Consumo de Energía KW/t xSS |

Rendimiento |

Coste de Inversión |

|

Filtro vacío |

20-25 |

60-150 |

18-22 Kg SS /m2 x h |

Medio |

|

Centrífuga |

20-25 |

40-60 |

– |

Medio |

|

Filtro Banda |

20-25 |

5-20 |

Variable |

Bajo |

|

F. Banda – Prensa |

27-33 |

10-30 |

Variable |

Alto |

|

Filtro Prensa |

40-45 |

20-40 |

3-4 Kg SS/m2 x h |

Muy Alto |

2) Acondicionamiento térmico: Consiste en calentar el fango durante un tiempo breve bajo presión. este método tiene mayor aplicación en el caso de fangos provenientes de un tratamiento biológico. Si no se tiene espacio, si se busca que el fango esté higienizado, si se está dispuesto a consumir unos 1000kW.h /Tn agua a evaporar, y si se acepta el hacerse cargo de instalaciones complejas, la elección debe recaer sobre el secado térmico.

El la tabla puede observarse un resumen de las características de los sistemas de filtración mecánica. Se puede apreciar que el uso de filtros prensa proporciona la mayor sequedad pero a costa de un coste de inversión muy alto, si bien el consumo de energía se sitúa comparativamente en la zona media.

Veamos que factores deben tenerse en cuenta al momento de seleccionar una Centrifuga:

• Selecciona aquella que ofrezca el mayor volumen de sedimentación y te proporcione la máxima densidad de salida (10 – 20 por ciento) con un mínimo espacio requerido.

• Posibilidades de aplicación flexible, es decir, que sirva tanto para la deshidratación de lodos digeridos como para la deshidratación directa de exceso de lodo no digerido

• Elige aquella que proporcione el mayor ahorro de energía.

• Selecciona aquella con menores efectos sobre la salud del personal de la planta (sin carga de aerosoles ni escapes de suciedad ni olores) debe ser un sistema lo más cerrado posible.

• Debe garantizar el máximo contenido de materia seca con la centrífuga.

• Pregunta por referencias de éxito sobre los resultados de separación óptimos. Verifica que la velocidad del tambor y la velocidad diferencial se puedan regular de manera independiente.

• La reducción de costes operativos gracias a la reducción del consumo de floculantes es un requerimiento que no puede faltar al momento de seleccionar la mejor solución para la deshidratación.

• Debe ser de fácil manejo y con un sistema de control sencillo.

• El ahorro en costes de personal son importantes, es decir, que debe ofrecer las mínimas necesidades de personal, incluso hasta el funcionamiento automático de 24 horas.

• Máxima vida útil gracias al uso de acero inoxidable de alta calidad, pregunta por los materiales y las medidas optimizadas de protección contra el desgaste que te ofrezcan los fabricantes.

• Debe disponer de un servicio técnico con especialistas y técnicos cualificados

• ¿Qué sistemas de reducción del riesgo de averías de la instalación/máquina te pueden ofrecer?

• Pregunta por las mejoras de la eficiencia de tu proceso actual.

• Debe contar con precios más económicos de las piezas de repuesto en comparación con la competencia. Además de la disponibilidad de los mismos ¿Te pueden dar garantía de repuestos para los próximos 10 o 20 años.

Centrifuga para tratar fangos de aguas residuales industriales